Что такое сборка коробочного типа в печатной плате?

Услуги системной интеграции SUNSOAR предоставляют комплексные решения по сборке Box Build, включая сборку продукта, сборку кабеля, сборку на уровне системы и различные возможности тестирования для эффективного развертывания. В настоящее время мы обслуживаем заказы объемом менее 10 000 единиц.

Введение

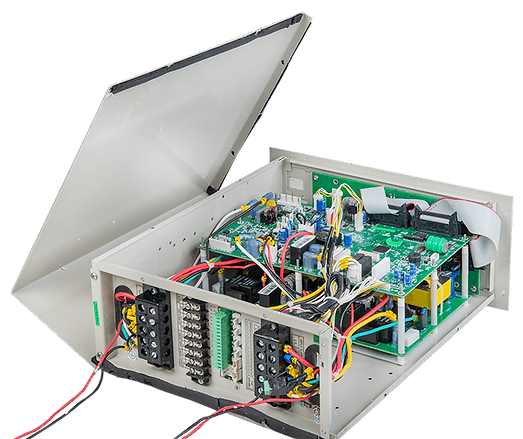

Сборка коробок — это заключительный этап производства электроники, включающий сборку печатных плат (PCB), кабелей и различных электронных компонентов в полностью закрытом шасси или корпусе. Этот процесс сочетает механические, электрические и эстетические соображения для производства готового электронного продукта, готового к развертыванию конечным пользователем.

Выполнение сборки коробок требует опыта в управлении проектами, тщательной координации цепочки поставок, строгих методов контроля качества, искусных методов механической интеграции и комплексных протоколов тестирования. Компании, специализирующиеся на сборке коробок, обычно называются контрактными производителями или поставщиками услуг электронного производства (EMS).

-

Сборка сборки коробки

-

Сборка прототипа

-

Многослойная печатная плата

-

Тест печатной платы

Что такое сборка коробок?

Обзор процесса сборки коробок

Сборка коробок включает несколько важных этапов:

Комплектация: сбор всех необходимых материалов, включая печатные платы, кабели, корпуса, крепежи и аксессуары.

Подсборка: интеграция более мелких модулей, таких как блоки питания, приводы и жгуты проводов.

Сборка печатных плат: монтаж печатных плат и электронных компонентов в корпус с помощью стоек, винтов или клея. Соединение компонентов кабелями.

Интеграция: добавление дополнительных элементов, таких как кронштейны, ручки и интерфейсы управления, в корпус.

Тестирование: проведение строгих испытаний на качество для обеспечения функциональности, безопасности и соответствия нормативным стандартам.

Упаковка: завершение продукта с помощью руководств пользователя, упаковки и маркировки.

Сложность сборки коробок зависит от таких факторов, как разнообразие компонентов, сложность корпуса и объем производства.

Преимущества сборки коробок

Использование услуг сборки коробок дает несколько преимуществ:

Ускоренное время выхода на рынок: опытные контрактные производители оптимизируют процессы разработки и запуска продукции.

Фокус на основных компетенциях: бренды могут сосредоточиться на инновациях и дизайне, передавая производственные задачи на аутсорсинг.

Экономическая эффективность: поставщики EMS используют эффект масштаба в закупках и производстве, что приводит к снижению затрат.

Гарантия качества: признанные поставщики EMS поддерживают строгие меры контроля качества и комплексные протоколы испытаний.

Гибкость и масштабируемость: объемы производства можно быстро скорректировать в соответствии с колебаниями рыночного спроса.

Комплексное обслуживание: поставщики EMS предлагают комплексные решения, включая поиск поставщиков, сборку, тестирование, логистику и услуги поддержки.

Отрасли, использующие производство коробочной сборки

Некоторые распространенные отрасли, которые полагаются на услуги сборки коробочной сборки:

Потребительская электроника — игровые консоли, домашние кинотеатры, интеллектуальные колонки

Промышленное оборудование — блоки питания, приводы двигателей, средства автоматизации, контрольно-измерительные приборы

Телекоммуникации/сети — маршрутизаторы, коммутаторы, серверы, базовые станции

Медицинские приборы — системы визуализации, анализаторы, мониторы

Автомобилестроение — навигационные системы, зарядные станции для электромобилей, автомобильные информационно-развлекательные системы

Киоски и торговые автоматы — кассы самообслуживания, киоски по продаже билетов, торговые автоматы

Оборона и аэрокосмическая промышленность — прочная электроника, авиационные коробки

Объяснение процесса сборки Box Build

Комплектация, также известная как планирование материалов, инициирует процесс сборки коробки, гарантируя, что все необходимые компоненты и детали закуплены до начала производства.

Компоненты включают:

Печатные платы (поставляемые поставщиками печатных плат или производимые на собственных линиях SMT)

Кабели, провода и разъемы

Корпуса, кронштейны и ручки

Крепежные элементы, такие как винты, заклепки и стойки

Аксессуары, такие как датчики, антенны и клавиатуры

Этикетки, упаковочные материалы и документация

Инструменты для сборки и тестирования

Эффективная комплектация предотвращает задержки производства из-за недостающих деталей и минимизирует затраты на хранение запасов. Компоненты могут закупаться по всему миру у нескольких поставщиков, что подчеркивает важность надежной логистики и управления цепочкой поставок.

Лучшие практики для эффективного комплектования:

Классификация деталей: распределите детали по группам (A, B, C) на основе частоты использования, отдавая приоритет деталям группы A с высоким спросом.

Уровни мин.-макс.: установите минимальные и максимальные пороговые значения запасов для каждой категории деталей для оптимизации уровня запасов.

Планирование спроса: используйте исторические данные и прогнозы продаж для прогнозирования будущих потребностей в компонентах.

Отслеживание сроков поставки: учитывайте сроки поставки компонентов от разных поставщиков, чтобы предотвратить задержки.

Визуальные индикаторы: внедряйте системы Kanban и цветовое кодирование для мониторинга потребления деталей и потребностей в пополнении запасов.

Штрихкодирование: используйте этикетки со штрихкодами для точной идентификации и отслеживания деталей на протяжении всего процесса сборки.

Программные инструменты: используйте системы MRP (планирование потребностей в материалах) и ERP (планирование ресурсов предприятия) для автоматизированного планирования материалов и управления запасами.

Эффективное управление цепочкой поставок имеет решающее значение для бесперебойной работы по сборке коробок. Ключевые практики включают:

Выбор поставщика: оценка поставщиков на основе квалификации и возможностей. Получение сертификатов соответствия и оценка их способности соответствовать требованиям к качеству и доставке.

Двойной источник поставок: снижение рисков, связанных с критически важными компонентами, путем выявления и квалификации альтернативных поставщиков.

Планирование запасов: использование прогнозов спроса и анализа сроков выполнения для оптимизации уровней запасов. Внедрение стратегий для балансировки доступности запасов с требованиями к оборотному капиталу.

Заказы на закупку: обеспечение своевременной выдачи заказов на закупку поставщикам. Ускорение заказов по мере необходимости для поддержания графиков производства.

Размещение поставщиков: по возможности локализуйте поставщиков вблизи производственных объектов для оптимизации логистики и сокращения сроков выполнения.

Оптимизация логистики: оптимизация маршрутов и видов транспорта для минимизации затрат и максимальной эффективности. Консолидация поставок для достижения экономии за счет масштаба.

Устойчивая стратегия цепочки поставок снижает риск нехватки компонентов, которая может нарушить графики производства. Эффективные методы управления запасами еще больше повышают операционную эффективность и финансовую стабильность.

Подсборка

В сложных сборочных узлах коробочного типа подсборка предшествует окончательной интеграции, оптимизируя процесс за счет создания более мелких, управляемых модулей. Обычные типы подсборок включают:

Блоки питания: преобразователи переменного тока в постоянный и постоянного тока, собранные отдельно из-за объема компонентов.

Отсеки для дисков: корпуса для жестких дисков и твердотельных накопителей.

Панели ввода-вывода: интеграция портов, кнопок и модулей отображения в доступные панели.

Жгуты проводов: предварительно собранные кабели, соответствующие определенным требованиям длины и разъемов.

Подсборки повышают эффективность и качество, позволяя проводить независимое тестирование для обнаружения ранних дефектов. Многоразовые подсборки из нескольких производственных циклов обеспечивают согласованность. Оптимальная детализация подсборок уравновешивает сложность и эффективность.

Сборка печатной платы

Этот этап включает монтаж печатных плат и электронных компонентов на металлические или пластиковые корпуса. Соображения включают:

Монтаж: использование предварительно нарезанных отверстий, столбов или стоек для крепления печатной платы.

Тепловой расчет: обеспечение достаточного рассеивания тепла и зазора внутри корпуса.

Планирование компоновки: упрощение сборки с достаточным зазором для компонентов и стратегическим размещением разъемов.

Кабели и проводка

Внутренние печатные платы соединяются между собой с помощью проводов, кабелей и разъемов. Передовые методы включают:

Маршрутизация: использование кабельных каналов, желобов и компенсаторов натяжения для надежной прокладки проводов.

Минимизация длины: сокращение длины проводов для оптимизации прокладки и предотвращения перегрева.

Маркировка: четкая маркировка концов кабелей для предотвращения неправильного подключения, использование уникальных разъемов для идентификации.

Интеграция

Интеграция дополнительных компонентов в корпус:

Элементы пользовательского интерфейса: кнопки, переключатели, клавиатуры, дисплеи.

Механические компоненты: кронштейны, ручки, вентиляционные отверстия, фильтры.

Брендинг: логотипы, наклейки, нормативная маркировка.

Правильное выравнивание и подгонка обеспечивают функциональную и эстетическую согласованность, отражая промышленный дизайн и фирменную идентичность.

Тестирование и контроль качества

После механической сборки тщательное тестирование обеспечивает надежность продукта:

Тестирование функциональности: проверка электробезопасности, эксплуатационной функциональности и экологической устойчивости.

Безопасность и соответствие: соблюдение стандартов безопасности (UL, CE), электромагнитной совместимости (EMC/EMI) и экологических норм (RoHS).

Тесты, специфичные для продукта

1. Визуальный осмотр: обеспечивает соответствие, отделку, точность маркировки и общий внешний вид.

2. Калибровка: настраивает измерительную электронику, такую как генераторы сигналов, для точной работы.

3. Испытание на отказ: подвергает продукты длительной работе под напряжением для имитации воздействия окружающей среды.

4. Испытание на вибрацию, падение и удар: проводится на основе требований к применению продукта.

5. Акустическое тестирование: измеряет уровни звука и шум охлаждающего вентилятора для проверки акустических характеристик.

6. Тепловое тестирование: контролирует распределение температуры по корпусам с помощью тепловых датчиков.

Окончательный функциональный аудит

100% функциональное тестирование: гарантирует, что все устройства, выходящие из производства, соответствуют эксплуатационным характеристикам.

Критерии тестирования: соответствует подробным требованиям и спецификациям продукта.

Обнаружение и устранение неисправностей: выявляет и устраняет проблемы для обеспечения надежности продукта.

Всестороннее тестирование гарантирует, что каждая сборка коробки соответствует строгим стандартам качества, безопасности и надежности. Исправления вносятся заблаговременно, чтобы доставлять клиентам безупречную продукцию.

Упаковка и логистика

Заключительные этапы включают:

1. Крепление верхних и нижних крышек или панелей для полного закрытия шасси.

2. Нанесение защитных пластиковых пленок на уязвимые области.

3. Добавление аксессуаров, таких как шнуры питания, кабели, кронштейны, компакт-диски.

4. Вставка руководств пользователя, гарантийных талонов, регистрационных листов.

5. Наклеивание этикеток с номерами деталей, серийными номерами, логотипами, предупреждениями и сертификатами.

антистатический

1. Пузырчатая пленка, пена, воздушные подушки для защиты готовой продукции.

2. Упаковка каждого блока в отдельную коробку с надлежащей амортизацией.

3. Укладка коробок на поддоны и упаковка в термоусадочную пленку для отправки.

4. Координация логистики со складом или распределительными центрами клиента.

Тщательная упаковка предотвращает повреждения и улучшает процесс распаковки товара покупателем. Доставка осуществляется по дороге, воздуху или морю в зависимости от времени доставки и географического положения.

Преимущества использования услуг сборки Box Build

Более быстрое время выхода на рынок

Аутсорсинг сборки коробок контрактному производителю значительно ускоряет запуск продукции и время выхода на рынок.

Настройка всей производственной линии и объекта внутри компании может занять годы и потребовать значительных инвестиций в инструменты и оборудование. Однако специализированный поставщик EMS уже имеет налаженные сборочные линии, цепочки поставок, возможности тестирования и ресурсы, готовые к работе.

Доверяя поставщику EMS детальные механические и электрические проекты, команда по разработке продукта может ускорить цикл разработки, быстрее выводя инновационные продукты на рынок.

Ключевые ускорители времени выхода на рынок:

Мгновенная готовность к производству: немедленное начало производства с использованием существующих сборочных линий.

Доказанная эффективность: использование отлаженных производственных процессов и систем качества.

Оптимизированная цепочка поставок: доступ к сети надежных поставщиков для эффективного поиска деталей.

Гибкая масштабируемость: быстрая корректировка объемов производства для удовлетворения колебаний спроса.

Быстрое прототипирование: быстрое повторение проектов для оптимизации характеристик и производительности продукта.

Сосредоточение на основных компетенциях

Бренды и OEM-производители могут концентрировать внутренние ресурсы на критически важных компетенциях, таких как проектирование продукта, разработка программного обеспечения и привлечение клиентов. Делегирование производственных операций позволяет сосредоточиться на инновациях и дифференциации рынка.

Контрактные производители привносят специализированные навыки, передовой опыт и строгие стандарты качества в производство электроники. Этот стратегический подход к аутсорсингу избавляет OEM-производителей от значительных инвестиций в производственную инфраструктуру и развитие экспертных знаний.

Области для улучшенного внутреннего фокуса:

Инновационный дизайн: новаторская эстетика продукта и пользовательский опыт.

Передовая инженерия: продвижение технологических возможностей и интеллектуальной собственности.

Дифференциация программного обеспечения: создание программных решений и приложений для конкретных областей.

Создание бренда: повышение присутствия на рынке и лояльности клиентов с помощью стратегических инициатив.

Эффективность затрат

Партнерство с известным поставщиком EMS приводит к значительной экономии затрат по сравнению с собственным производством.

Безкапиталовая эксплуатация: избегайте авансовых расходов на оборудование с гибкими затратами на сборку единицы продукции.

Экономия за счет масштаба: пользуйтесь скидками за объем на компоненты за счет коллективного агрегирования заказов.

Бережливое управление запасами: минимизируйте уровень запасов с помощью процессов «точно вовремя» (JIT), сокращая капитал, замороженный в запасах.

Оптимизированная логистика: снижайте расходы на доставку за счет централизованного управления логистикой.

Конкурентное преимущество

Согласно отчетам, партнерство с поставщиками EMS может сократить производственные затраты до 30%, повышая конкурентоспособность и прибыльность.

Качество и надежность

Производство электроники требует постоянства в качестве пайки, выборе деталей, методах тестирования, контроле ESD и качестве изготовления. Специализированные поставщики EMS обладают институциональным опытом и знаниями в области контроля качества, которые трудно сопоставить с внутренним производством.

Аутсорсинг сборки коробок повышает надежность продукции за счет:

Сертифицированных производственных мощностей — ISO, IATF 16949, рабочие процессы 5S.

Автоматизированных процессов — защиты от ошибок, точек контроля, машинного зрения.

Новейших инструментов — высокоточного оборудования, такого как селективная пайка.

Квалифицированных специалистов — сертифицированных IPC инженеров по пайке, сборке и тестированию.

Контроль компонентов — утвержденные списки поставщиков, предотвращение поддельных деталей.

Повторяемость — стандартизированные процессы для всех продуктов.

Тестирование надежности — тестирование HALT, принудительный отказ и проверка на воздействие окружающей среды.

Конечным результатом являются надежные продукты с более низкими затратами на гарантийный ремонт.

Гибкость и масштабируемость

Поставщики EMS предлагают как мелкосерийное прототипирование, так и крупносерийное массовое производство. Клиенты могут начать с мелкосерийного начального производства (LRIP) и быстро масштабировать его в соответствии со спросом. Внезапные скачки спроса или дефицит можно устранить путем быстрой регулировки мощности.

Эта гибкость достигается за счет:

Модульные сборочные линии — быстрое добавление/удаление модулей оборудования.

Многопродуктовые линии — планирование производства на общих объектах.

Быстрая переналадка — эффективное переключение между вариантами продукции.

Временные работники — удовлетворение пикового спроса с помощью гибкой рабочей силы.

Поставка JIT — частая оптимизация и корректировка заказов у поставщиков.

Масштабируемость и гибкость минимизируют риски, связанные с колебаниями спроса. Новые продукты также выигрывают от возможностей наращивания/снижения объемов производства.

Услуги «все в одном месте»

Партнер EMS предоставляет комплексный набор услуг, выходящий за рамки просто сборки и упаковки печатных плат:

Проектирование продукта — проектирование для технологичности (DFM) входных данных. Обзоры компоновки печатных плат. 3D-моделирование.

Прототипирование — функциональное прототипирование новых инновационных продуктов.

Тестирование — стресс-тестирование окружающей среды. Тестирование соответствия. Анализ отказов в полевых условиях.

Цепочка поставок — закупка компонентов. Управляемые поставщиком запасы (VMI).

Поддерживающее проектирование — техническое обслуживание продукта. Мониторинг устаревания. Перепроектирование.

Ремонт и гарантия — управление возвратами и ремонтами.

Дистрибуция — складирование. Выполнение заказов. Доставка.

Клиенты получают выгоду от централизованной поддержки от колыбели до могилы от промышленного проектирования до управления окончанием срока службы под одной крышей. Оптимизированная координация также обеспечивает лучшую согласованность на протяжении всего жизненного цикла продукта.

Ключевые соображения для успеха проекта сборки коробок

Раннее сотрудничество

Эффективное сотрудничество между OEM и партнером EMS на начальном этапе имеет решающее значение для смягчения проблем на последующих этапах. Сосредоточьтесь на завершении критически важных спецификаций на раннем этапе:

Промышленный дизайн: определите материалы корпуса, эстетику и брендинг.

Выбор компонентов: просмотрите спецификацию материалов (BOM) на предмет сроков поставки, соображений стоимости и потенциального устаревания.

Оптимизация спецификации материалов: определите заменяющие детали для обеспечения экономической эффективности и доступности.

Проектирование для производства (DFM): проведите анализ для оптимизации эффективности сборки и тестирования.

Производственные процессы: разработайте планы качества и стратегии тестирования.

Стандарты соответствия: обеспечьте соответствие требованиям безопасности, ЭМС/ЭМП и нормативным требованиям.

График проекта: определите сроки и этапы производства.

Раннее сотрудничество и совместная сборка прототипов предотвращают задержки, обеспечивая выполнение требований. Регулярные обзоры дизайна и проверки хода выполнения поддерживают динамику проекта.

Планирование контроля качества

Разработайте надежный план качества, включающий:

Точки контроля: реализуйте проверки качества в процессе на критических этапах.

Методы тестирования: включайте функциональные, экологические, надежные и безопасные испытания.

Прослеживаемость: поддерживайте серийность деталей, коды дат и исчерпывающую документацию.

Протоколы ESD: реализуйте меры контроля электростатического разряда (например, браслеты, коврики).

Критерии приемки: установите четкие показатели прохождения/провала для проверок и испытаний.

Документация: используйте стандартизированные формы и контрольные списки для ясности эксплуатации.

Обучение: проводите тщательное обучение по протоколам испытаний и проверок.

Непрерывное совершенствование: проводите анализ возможностей процесса, устанавливайте контрольные пределы и внедряйте корректирующие действия.

Строгое внимание к контролю качества с самого начала минимизирует дефекты и обеспечивает надежность продукта.

Разработка производственного процесса

Подготовка процессов сборки и тестирования для готовности к производству во время создания прототипа:

Оптимизация рабочего процесса: оптимизируйте этапы сборки для эргономичной эффективности.

Возможность автоматизации: оценка вариантов автоматизированных процессов, таких как завинчивание шурупов.

Оптимизация тестирования: отладка и проверка процедур тестирования на точность и надежность.

Проверка процесса: проведение исследований возможностей и установление контрольных пределов.

Инструкции для оператора: разработка визуальных рабочих инструкций и руководств для ясности.

Обучение: обучение персонала и регулярный аудит соблюдения процесса.

Проектирование приспособлений: обеспечение соответствия сборочных и испытательных приспособлений конечным конфигурациям продукта.

Комплексная разработка процесса устраняет неэффективность, прокладывая путь к плавному наращиванию производства.

Управление цепочкой поставок

Обеспечение проактивного управления закупками и поставщиками для оптимизации эффективности производства:

Выбор поставщика: оценка квалификации поставщиков, возможностей и получение сертификатов соответствия.

Двойной источник поставок: снижение риска путем определения альтернативных поставщиков для критически важных компонентов.

Планирование запасов: стратегическое планирование уровней запасов на основе прогнозов спроса и сроков поставки.

Заказы на закупку: своевременное размещение и ускоренная обработка заказов на детали по мере необходимости.

Размещение поставщиков: Оптимизируйте логистику, локализуя поставщиков вблизи производственных объектов, где это возможно.

Оптимизация логистики: Консолидируйте поставки и оптимизируйте маршруты для эффективной доставки деталей.

Надежная стратегия цепочки поставок предотвращает задержки из-за нехватки деталей и минимизирует потребности в оборотном капитале за счет эффективного управления запасами.