Serviço de fabricação de PCB flexível rígido

Descubra os recursos excepcionais da SUNSOAR na fabricação de PCB rígido-flexível:

Placas rígidas: até 20 camadas, acomodando designs de furos enterrados ou cegos.

Placas flexíveis: até 8 camadas, suportando PI, alumínio, reforço FR4 e outros requisitos de materiais especializados.

Obtenha seu orçamento hoje mesmo! Envie seus arquivos de PCB para sales03@sunsoartech.com para um orçamento rápido.

As soluções de PCB rígido-flexível da SUNSOAR são personalizadas para as principais indústrias eletrônicas. Projetadas com rigoroso controle de qualidade e padrões de confiabilidade, nossas placas se destacam em aplicações exigentes, como os setores aeroespacial, robótico, médico e militar.

Desempenho aprimorado, eficiência de custo: os circuitos rígido-flexíveis servem como alternativas confiáveis aos conjuntos de chicotes de fios tradicionais, oferecendo economia de custos substancial sem comprometer o desempenho.

Suporte abrangente: conte com nossos engenheiros especialistas em PCB para orientá-lo desde as fases iniciais de design rígido-flexível até a produção final, garantindo que suas necessidades de circuito flexível e rígido-flexível sejam atendidas com precisão e excelência.

-

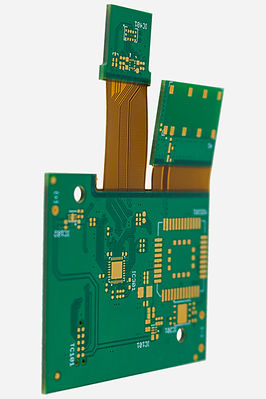

PCB flexível rígido

-

PCB flexível

-

Montagem pronta para uso

-

PCBc multicamadas

Introdução

Uma placa de circuito impresso (PCB) rígida-flexível integra materiais de substrato rígidos e flexíveis, combinando suporte mecânico e montagem de componentes com a capacidade de dobrar e flexionar. Esta construção exclusiva suporta interconexões complexas e fatores de forma 3D, tornando-a ideal para diversas aplicações em todos os setores.

Principais aspectos dos PCBs rígidos-flexíveis:

Seções rígidas fornecem suporte mecânico robusto e montagem de componentes, aprimorando a integridade estrutural. Seções flexíveis permitem conexões dinâmicas entre áreas rígidas, facilitando a flexão, a dobra e a conformidade com restrições espaciais. Aplicações:

Os PCBs rígidos-flexíveis são essenciais em eletrônicos de consumo, sistemas automotivos, tecnologia aeroespacial, dispositivos médicos e equipamentos industriais. Exploração aprofundada:

Este artigo se aprofunda nas complexidades da tecnologia de PCB rígido-flexível, abrangendo:

Definição e princípios operacionais

1. Fundamentos e considerações de design

2. Metodologias de fabricação

3. Determinantes de custo

4. Cenários de aplicação e benefícios da indústria

5. Vantagens comparativas sobre PCBs tradicionais

6. Diretrizes práticas para design e implementação eficientes

Compreender PCBs rígido-flexíveis capacita designers e engenheiros a aproveitar suas capacidades de forma eficaz, permitindo soluções inovadoras que exigem flexibilidade, compacidade e geometrias complexas.

O que é PCB flexível rígido?

PCBs rígidos-flexíveis combinam materiais de PCB rígidos e flexíveis interconectados por camadas adesivas flexíveis. Seções rígidas, normalmente FR-4, oferecem suporte mecânico robusto para componentes, enquanto seções flexíveis, usando materiais como poliimida, permitem movimento e modelagem dinâmicos.

Principais recursos:

1. Integridade mecânica: Seções rígidas suportam a montagem de componentes, enquanto seções flexíveis facilitam movimento e modelagem dinâmicos.

2. Materiais: FR-4 para seções rígidas, poliimida ou dielétricos flexíveis para seções flexíveis, unidos com técnicas avançadas de adesão.

3. Roteamento de sinal: Traços condutores gravados em camadas rígidas e flexíveis conectam componentes por meio de vias e furos revestidos.

4. Flexibilidade: Permite flexão dinâmica, dobramento e formas 3D complexas.

5. Integração: Reduz peso e espaço eliminando fios e conectores.

6. Confiabilidade: Aumenta a robustez com cabeamento resistente à flexão.

7. Eficiência de custo: reduz os custos de montagem integrando vários PCBs.

Aplicações: ideal para eletrônicos compactos e densos em eletrônicos de consumo, automotivos, aeroespaciais, dispositivos médicos e equipamentos industriais.

A tecnologia de PCB rígido-flexível oferece uma solução versátil e integrada em comparação com PCBs discretos e cabeamento externo, aprimorando a flexibilidade, o desempenho e a confiabilidade do design em uma variedade de aplicações exigentes.

Como funciona o PCB flexível rígido?

PCBs rígidos-flexíveis integram perfeitamente materiais de placas rígidas e flexíveis, como FR-4 e poliimida, respectivamente, permitindo flexibilidade dinâmica e suporte mecânico robusto. Aqui está uma visão geral de como essa tecnologia inovadora opera:

Integração estrutural:

Segmentos rígidos fornecem suporte estrutural para montagem de componentes e dissipação de calor eficiente.

Segmentos flexíveis permitem interconexões fora do plano entre seções rígidas, acomodando movimentos dinâmicos.

Design funcional:

Camadas condutoras são meticulosamente gravadas em substratos rígidos e flexíveis, facilitando o roteamento do sinal.

Orifícios passantes revestidos estabelecem conexões verticais em todas as camadas de PCB, garantindo conectividade elétrica abrangente.

Montagem de componentes:

Os componentes são montados exclusivamente em porções rígidas, otimizando a estabilidade e a confiabilidade.

Seções flexíveis permitem dobras, curvas e modelagens complexas, adaptando-se a diversos requisitos espaciais.

Aplicações Versáteis:

PCBs rígidos-flexíveis são habilmente contornados em geometrias 3D, suportando conceitos de design inovadores em todos os setores.

Processo de Integração:

Processos avançados de laminação unem com segurança materiais rígidos e flexíveis em uma unidade de PCB coesa.

Técnicas de adesão robustas suportam tensões térmicas e mecânicas, garantindo resiliência operacional.

Considerações de Design:

1. O roteamento de traço cuidadoso em camadas flexíveis acomoda a curvatura dinâmica sem comprometer o desempenho.

2. Atenuar a tensão nas transições rígido-flexível e manter o controle preciso do raio de curvatura garante a longevidade operacional.

3. Transições de espessura contínuas entre áreas rígidas e flexíveis aumentam a flexibilidade e a funcionalidade geral.

Os PCBs rígidos-flexíveis projetados corretamente alcançam flexibilidade e adaptabilidade 3D incomparáveis, preservando a integridade do sinal e a eficiência energética.

Considerações sobre o projeto de PCB flexível rígido

Projetar um PCB rígido-flexível confiável exige atenção meticulosa a considerações exclusivas que o diferenciam de PCBs rígidos padrão. Aqui está uma visão geral aprimorada das principais considerações de design para PCBs rígidos-flexíveis:

1. Empilhamento de camadas O empilhamento de camadas deve ser cuidadosamente planejado para equilibrar as necessidades de seções rígidas e flexíveis. Camadas rígidas normalmente usam materiais como FR-4 para suporte estrutural, enquanto camadas flexíveis empregam poliimida ou materiais semelhantes para flexibilidade dinâmica. Camadas adesivas unem esses materiais em uma unidade coesa, impactando a flexibilidade, espessura, controle de impedância e capacidade de fabricação.

2. Transições rígido-flexível Gerenciar transições entre seções rígidas e flexíveis é essencial para evitar problemas induzidos por estresse, como rachaduras ou delaminação. As estratégias de design incluem geometrias de transição graduais, anéis anulares mais largos para reduzir o estresse, minimizando o cobre exposto perto das transições e evitando ângulos agudos em favor de cantos suavemente curvos.

3. Raio de curvatura Os segmentos flexíveis devem ser projetados com um raio de curvatura mínimo para evitar danos a traços ou camadas de cobre. Os fatores que influenciam o raio de curvatura incluem propriedades do material, empilhamento de camadas, espessura do cobre e requisitos de flexão dinâmica. Os valores típicos do raio de curvatura variam de 3 mm a 10 mm, dependendo desses fatores.

4. Posicionamento do componente Os componentes são montados exclusivamente em seções rígidas devido à incapacidade das camadas flexíveis de suportá-los.

Considerações cuidadosas de posicionamento incluem a criação de zonas de exclusão ao redor das bordas de áreas rígidas para evitar que os fios dos componentes se sobreponham em seções flexíveis. Componentes de alto estresse e aqueles que exigem gerenciamento térmico devem ser estrategicamente localizados longe de transições rígidas-flexíveis, garantindo dissipação de calor adequada por meio de áreas de cobre suficientes.

5. Considerações de roteamento O roteamento em camadas flexíveis exige ajustes como larguras de traço e espaçamento maiores para suportar a flexão dinâmica sem comprometer a integridade. Evitar ângulos agudos, roteamento ao longo de eixos de curvatura neutros quando possível e manter a densidade de cobre equilibrada em camadas flexíveis são cruciais para um desempenho confiável.

Ao aderir a essas diretrizes de design especializadas, os engenheiros podem otimizar layouts de PCB rígidos-flexíveis para maior durabilidade, flexibilidade e desempenho em uma ampla gama de aplicações.

Processo de fabricação de PCB flexível rígido

A produção de um PCB rígido-flexível confiável requer técnicas e processos avançados de fabricação. Aqui está uma visão geral da fabricação rígido-flexível:

1. Preparação de materiais

O processo começa com materiais de núcleo rígido e flexível brutos sendo preparados. Os materiais são limpos, revestidos e condicionados para otimizar a adesão e o desempenho do processamento.

2. Imagem

As camadas internas e externas individuais são fotografadas com o padrão condutor usando processos de litografia e gravação. Isso forma os traços, almofadas e características em cada camada.

3. Formação de furos

Os furos são perfurados ou perfurados através das camadas do núcleo. Isso inclui furos de componentes, furos de ferramentas e vias entre camadas. Os furos são revestidos com cobre para formar as interconexões verticais.

4. Laminação

As camadas de núcleo rígido e flexível são alinhadas e unidas precisamente usando alta temperatura e pressão. A linha de ligação entre os materiais é crítica para o desempenho. Adesivos avançados são usados.

5. Imagem da camada externa

Após a laminação, os traços e características da camada externa são fotografados usando litografia e gravação. Isso completa o padrão condutor no PCB.

6. Máscara de solda e acabamento

A máscara de solda é aplicada em superfícies de cobre expostas. As bordas das almofadas e traços são expostas. A superfície do PCB é finalizada com tratamentos como ENIG, estanho de imersão ou OSP.

7. Singulação

O painel grande é roteado com precisão para separar em PCBs individuais. PCBs rígidos-flexíveis geralmente têm formas de placa complexas.

8. Teste

Cada PCB concluído passa por testes elétricos e inspeção para verificar a função e o acabamento. As verificações de inspeção óptica automatizadas apresentam precisão.

9. Montagem

Os componentes são montados nas partes rígidas usando solda ou fixação adesiva. O PCB pode então ser flexionado dinamicamente na forma 3D, conforme necessário.

A fabricação de PCB rígido-flexível requer experiência em processos avançados como:

1.Preparação de superfície e promoção de adesão

2.Imagem de alta precisão e transferência de padrões

3.Laminações controladas de materiais diferentes

4.Mitigação de tensões de processo térmico e mecânico

5.Técnicas precisas para roteamento, perfuração e revestimento de furos

6.Técnicas DFM para otimizar a capacidade de fabricação

Fatores de custo de PCB flexível rígido

Aqui está uma análise detalhada dos principais fatores que influenciam o custo de PCBs rígidos-flexíveis. Esses PCBs normalmente incorrem em custos mais altos do que os PCBs rígidos padrão devido ao uso de materiais especializados, processos complexos e menores volumes de produção:

1. Contagem de camadas O custo aumenta significativamente com a adição de mais camadas condutoras devido aos maiores requisitos de material, complexidade de laminação e dificuldade de fabricação. PCBs rígidos-flexíveis de alta contagem de camadas são exponencialmente mais caros do que versões mais simples de 2 a 4 camadas.

2. Utilização do painel Os painéis de PCB rígidos-flexíveis geralmente apresentam taxas de utilização mais baixas devido às suas geometrias complexas, levando a custos mais altos. O layout e a utilização ideais do painel são cruciais para a eficiência de custos.

3. Acabamento e revestimentos Máscaras de solda especializadas, camadas de cobertura e acabamentos de superfície aumentam o custo em comparação aos acabamentos FR-4 padrão. Técnicas como revestimento de cobre espesso e vias enterradas aumentam ainda mais as despesas.

4. Tipo de material flexível A escolha de materiais dielétricos flexíveis, como poliimida, LCP (polímero de cristal líquido) ou PEN (polietileno naftalato), influencia o custo. Materiais mais duráveis e resistentes ao calor tendem a ser mais caros.

5. Precisão de registro Alcançar o alinhamento preciso de camadas e alta precisão de perfuração/roteamento aumenta o custo. Tolerâncias mais rígidas exigem equipamentos avançados e processos sofisticados.

6. Complexidade do projeto Roteamento complexo, alta densidade de componentes, recursos HDI (High-Density Interconnect) e requisitos de controle de impedância aumentam a dificuldade e os custos de fabricação.

7. Produção de baixo volume O mercado relativamente menor para PCBs rígidos-flexíveis impede a realização de economias de escala. Consequentemente, execuções de produção mais curtas levam a custos mais altos por unidade.

8. Testes e inspeção Inspeção extensiva e testes elétricos são necessários para garantir a qualidade dos PCBs rígidos-flexíveis, aumentando o custo geral em comparação aos processos básicos de validação de PCB.

Além dos custos de fabricação, há custos significativos de engenharia associados ao design especializado, simulação, prototipagem, documentação e qualificação de PCBs rígido-flexíveis. Esses custos refletem a expertise avançada e a precisão necessárias para produzir conjuntos de PCB rígido-flexíveis confiáveis e de alto desempenho.

Aplicações de PCB Flex Rígido

Aqui estão algumas das principais áreas de aplicação que aproveitam a tecnologia de PCB rígido-flexível:

Eletrônicos de consumo

Vestíveis, smartphones, laptops, tablets, câmeras e outros gadgets de consumo conectados utilizam PCBs rígidos-flexíveis para obter dobramento, tamanho compacto, cabeamento robusto e posicionamento dinâmico.

Eletrônicos automotivos

Sistemas de câmeras automotivas, eletrônicos de trem de força, iluminação LED e sistemas de infoentretenimento em veículos empregam PCBs rígidos-flexíveis para conformabilidade de forma e resistência à vibração.

Equipamentos médicos

Aparelhos auditivos, analisadores de sangue, ferramentas cirúrgicas e implantes usam PCBs rígidos-flexíveis para caber em espaços apertados e curvos e fornecer interconexões dinâmicas.

Industrial

Aplicações rígido-flexíveis industriais incluem robótica, controle de movimento, dispositivos de telemetria e sistemas de navegação que exigem PCBs robustos e em conformidade com a forma.

Militar/Aeroespacial

Sistemas aviônicos, controles de orientação, comunicações e eletrônicos de navegação em aplicações de defesa e aeroespaciais utilizam PCBs rígidos-flexíveis para desempenho compacto e robusto.

HDI avançado

PCBs rígidos-flexíveis são comumente usados como placas de suporte integradas para interpositores de ultra-alta densidade e módulos multi-chip (MCMs) para aplicações como empacotamento ASIC.

De pequenos dispositivos vestíveis a grandes sistemas aviônicos, a tecnologia de PCB rígido-flexível permite soluções não possíveis com placas rígidas padrão – suportando movimento dinâmico, flexão, envolvimento e modelagem 3D.

Vantagens em relação aos PCBs padrão

Aqui estão alguns dos principais benefícios fornecidos por PCBs rígidos-flexíveis em comparação com PCBs rígidos tradicionais:

Flexão e movimento dinâmicos

As partes flexíveis de PCBs rígidos-flexíveis permitem movimento, absorção de vibração, torção, flexão e enrolamento indisponíveis com PCBs rígidos.

Leve e compacto

Ao eliminar cabos e conectores externos, os PCBs rígidos-flexíveis alcançam redução significativa de tamanho e peso para designs portáteis e com espaço limitado.

Confiabilidade aprimorada

A estrutura rígida-flexível integrada evita falhas de interconexão associadas a cabos e conectores. A confiabilidade do sistema melhora.

Moldagem complexa

Formas 3D complexas e conformadas podem ser obtidas com PCBs rígidos-flexíveis para se ajustar a gabinetes e mecânicas de produtos. PCBs rígidos são planares e 2D.

Montagem simplificada

Os componentes podem ser pré-montados nas partes rígidas, permitindo a montagem do sistema simplesmente dobrando o PCB rígido-flexível no formato.

Flexibilidade de Design

PCBs rígidos-flexíveis permitem o posicionamento ideal de áreas rígidas somente onde mecanicamente necessário, melhorando a flexibilidade do design.

Economia de Custos

Ao reduzir a contagem de peças, etapas de montagem e manuseio, os PCBs rígidos-flexíveis podem obter economia de custo líquido em comparação com soluções híbridas rígidas/flexíveis.

Para aplicações que exigem movimento dinâmico, resistência à vibração, peso leve ou montagem 3D complexa, a tecnologia de PCB rígido-flexível fornece benefícios de desempenho e confiabilidade em relação aos PCBs rígidos tradicionais. A integração avançada reduz o custo e a complexidade em comparação com soluções híbridas.

Como funciona o PCB flexível rígido?

Aqui estão algumas diretrizes de design importantes e melhores práticas a serem seguidas ao trabalhar com PCBs rígidos-flexíveis:

Gerencie o empilhamento de camadas com cuidado

1. Use camadas e espessuras suficientes para rigidez, dissipação de calor e integridade do sinal.

2. Minimize as camadas flexíveis para o que é necessário para movimentos de flexão dinâmicos.

3. Equilibre propriedades como controle de impedância, tensões de transição flexíveis/rígidas e capacidade de fabricação.

Otimize as transições rígido-flexíveis

1. Use cones graduais e formas de lágrima nas transições.

2. Mantenha os componentes e vias afastados das interseções de transição.

3. Ajuste os recuos da máscara de solda metodicamente.

4. Analise os pontos de transição usando a simulação de tensão FEA.

Mantenha o raio de curvatura adequado

1. Não exceda as especificações mínimas de raio de curvatura.

2. Mantenha as curvas no eixo neutro central das camadas flexíveis sempre que possível.

3. Tensões de flexão dinâmicas podem diminuir o raio de curvatura ao longo da vida útil do produto.

Siga as regras de design de PCB flexível

1. Use dimensões de traço/espaço mais amplas em camadas flexíveis.

2. Evite ângulos agudos em traços e planos.

3. Equilibre a densidade de cobre entre camadas flexíveis.

4. Roteie sinais críticos perto do eixo de curvatura neutro.

Permita tolerâncias de placa adequadas

1. Considere maior variabilidade de alinhamento entre camadas.

2. Forneça tolerância para variações dinâmicas de forma durante o uso.

3. Garanta que recursos críticos tenham margem de projeto.

Simule o desempenho de PCB

1. Verifique a forma e o movimento com simulação CAD 3D.

2. Execute análise de tensão em transições rígidas-flexíveis.

3. Modele termicamente componentes em áreas rígidas com cobre suficiente.

4. Verifique a integridade do sinal, especialmente entre curvas.

Facilite a fabricação e os testes

1. Use materiais padrão quando possível.

2. Considere as variações de rigidez entre áreas rígidas e flexíveis.

3. Forneça pontos de teste para acessar sinais críticos.

4. Siga as diretrizes DFM da oficina de fabricação.

Com atenção a esses princípios de design, PCBs rígidos-flexíveis podem ser otimizados para atingir o equilíbrio desejado de flexão dinâmica, moldabilidade, confiabilidade e capacidade de fabricação.

Ferramentas de software para design de PCB flexível rígido

Para facilitar o trabalho com projetos de PCB rígido-flexível, os engenheiros usam várias ferramentas de software para tarefas como:

Layout de PCB

1.Altium Designer

2.Cadence Allegro

3.Mentor Xpedition

4.Zuken CR-8000

Modelagem 3D

1.Cadence OrCAD 3D Modeler

2.Altium 3D PCB Visualization

3.SolidWorks PCB 3D Modeling

Simulação e análise

1.Ansys Q3D Extractor (para integridade de sinal)

2.Ansys HFSSTM (para projeto de antena)

3.Cadence Clarity 3D Solver (para análise térmica e mecânica)

4.Mentor Valor Process Preparation (para verificação de capacidade de fabricação)

Documentação

AutoCAD

PDF 3D

Ferramentas de ilustração e diagramação

Usar essas sofisticadas ferramentas de automação de projeto permite que os engenheiros projetem e analisem PCBs rígido-flexíveis complexos com confiança. As ferramentas ajudam a otimizar parâmetros como empilhamento de camadas, roteamento de rastreamento, modelagem de formas 3D, análise de integridade de sinal e energia, análise térmica e validação de capacidade de fabricação.

Pontos de Conclusão e Resumo

Composição do material: PCBs rígidos-flexíveis integram materiais de placa rígidos, como FR-4, com materiais dielétricos flexíveis, como poliimida, permitindo flexão dinâmica e capacidades de modelagem 3D.

Considerações de design: O design meticuloso é crucial para gerenciar efetivamente parâmetros como empilhamento de camadas, geometria de transição rígido-flexível, raio de curvatura, roteamento de traços e posicionamento de componentes.

Benefícios estruturais e funcionais: Seções rígidas oferecem suporte mecânico, enquanto seções flexíveis facilitam interconexões fora do plano, aprimorando a funcionalidade geral.

Vantagens de desempenho: PCBs rígidos-flexíveis fornecem benefícios significativos em termos de economia de espaço, redução de peso, gerenciamento de complexidade e confiabilidade em comparação com PCBs tradicionais.

Implicações de custo: Embora mais caro do que PCBs rígidos, o custo pode ser justificado por vantagens na miniaturização do sistema, consolidação de componentes e processos de montagem simplificados.

Áreas de aplicação: Os principais setores que utilizam PCBs rígidos-flexíveis incluem eletrônicos de consumo, automotivo, aeroespacial/defesa, dispositivos médicos e automação industrial.

Diretrizes de design: A adesão às melhores práticas para transições flexíveis/rígidas, controle de raio de curvatura, roteamento de rastreamento e modelagem completa garante desempenho confiável e duradouro.

Benefícios exclusivos: A tecnologia de PCB rígido-flexível oferece vantagens inigualáveis para produtos que exigem flexão dinâmica, resistência à vibração, construção leve e montagem conformada. Entender as considerações complexas de design, fabricação e custo permite que os engenheiros aproveitem efetivamente PCBs rígido-flexíveis para soluções inovadoras.