Introdução

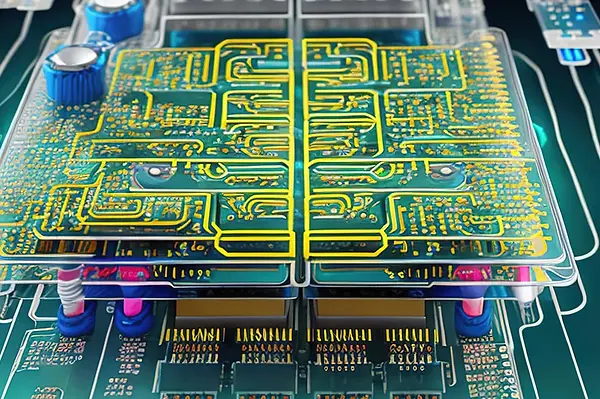

Uma placa de circuito impresso multicamadas (PCB) consiste em duas ou mais camadas de cobre condutoras separadas por materiais dielétricos como FR-4. Essas PCBs aumentam a densidade dos componentes ao permitir a colocação em ambos os lados e camadas enterradas internamente, tornando-as ideais para circuitos digitais complexos, sistemas de RF/micro-ondas, computação de alta velocidade e outras aplicações que exigem alta interconectividade.

Este artigo fornece uma visão geral detalhada da tecnologia de PCB multicamadas, abrangendo:

1. Processos de fabricação de PCB multicamadas

2. Materiais e construção

3. Principais considerações de design

4. Modelagem e análise

5. Gerenciamento térmico

6. Integridade do sinal

7. Compensações de custo

8. Fatores de confiabilidade

Entender os recursos de PCB multicamadas e as melhores práticas de design é essencial para alavancar seus benefícios no desenvolvimento de produtos eletrônicos.

-

O que é PCB multicamadas: fabricação, design e custo?

-

PCB de 6 camadas

-

PCB de 8 camadas

-

PCB de 10 camadas

-

PCB de 12 camadas

Processo de fabricação de PCB multicamadas

A fabricação de um PCB multicamadas envolve processos especializados de laminação sequencial para unir várias camadas de circuitos de dupla face em uma única placa consolidada. As etapas típicas de fabricação incluem:

1. Formação da camada interna

Padronização fotolitográfica para definir traços de circuito em laminado revestido de cobre tratado.

Gravação para remover cobre indesejado, deixando para trás os traços.

Adição de alvos de registro de camada e furos de ferramentas.

Condução de testes elétricos de traços.

Preparação da superfície para laminação.

2. Laminação de camada

Uso de prensas de laminação de folhas para unir camadas.

Organização de empilhamento de núcleos, pré-impregnados, cobre e dielétricos.

Cura sob temperatura e pressão para formar o laminado.

3. Furos de perfuração

Perfuração de alta precisão para criar ferramentas e furos de passagem.

Garantia de registro preciso para perfurar cada camada com precisão.

4. Revestimento de furos

Revestimento de cobre sem eletrólitos como uma fina camada condutora.

Revestimento de cobre eletrolítico para atingir a espessura desejada.

O cobre se acumula em camadas internas e furos perfurados.

5. Processamento de camada externa

Aplicação de máscara de solda fotoimagem líquida (LPI).

Impressão de legendas com marcações de identificação.

Padronização e gravação de circuitos de camada externa.

Roteamento de painel em PCBs individuais.

6. Teste e garantia de qualidade

Inspeção óptica automatizada (AOI).

Teste de conectividade de rede.

Teste de impedância, alta tensão e funcional.

Controle de qualidade dimensional.

Essas etapas garantem a produção de PCBs multicamadas confiáveis e de alta qualidade, adequadas para uma ampla gama de aplicações eletrônicas avançadas.

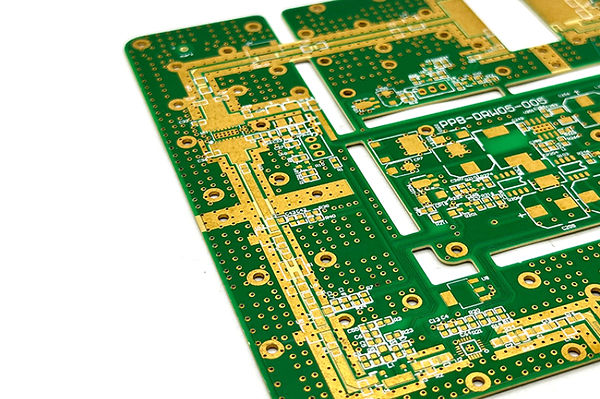

Materiais e construção de PCB multicamadas

Placas multicamadas são compostas de camadas de cobre condutoras separadas por camadas dielétricas pré-impregnadas e de núcleo. Aqui estão algumas opções típicas de materiais:

Camadas condutoras:

1. Folha de cobre recozida laminada (espessura de 1/2 a 3 oz)

2. Folha de cobre eletrodepositada

3. Acabamentos: prata, ouro ou níquel

Camadas dielétricas:

1. FR-4 (epóxi reforçado com vidro)

2. Epóxi de alta Tg (para estabilidade em alta temperatura)

3. PTFE (Teflon) para placas RF/sem fio

4. Poliimida (para PCBs flexíveis)

5. Éster de cianato (para aplicações de radar e defesa)

Camadas de ligação:

1. Pré-impregnados FR-4 (resina parcialmente curada)

2. Pré-impregnados Rogers

3. Filmes adesivos de fluoropolímero

4. Opções reforçadas e não reforçadas

Construções multicamadas comuns:

4-6 camadas: baixa a moderada complexidade

8-10 camadas: placas digitais mais complexas

12-16 camadas: RF avançado e processamento de dados

20+ camadas: interconexões extremamente densas

60+ camadas: tecnologia HDI de última geração

Considerações sobre o projeto de PCB multicamadas

Projetar PCBs multicamadas apresenta desafios devido à maior densidade de interconexão, características térmicas, restrições de fabricação e fatores de integridade de sinal. Aqui estão as principais diretrizes de design de PCB multicamadas:

Empilhamento de placas:

1. Selecione materiais dielétricos com base nas propriedades elétricas, térmicas e CTE.

2. Modele o desempenho com várias combinações de laminados.

3. Use construção simétrica quando possível.

4. Incorpore planos de referência para cada camada de sinal.

5. Atribua camadas de plano criteriosamente (terra, energia, sinal).

Roteamento de alta velocidade:

1. Use roteamento controlado por impedância para redes de alta velocidade.

2. Coloque traços sensíveis entre os planos de terra/energia.

3. Combine larguras de traços e espaçamento para pares diferenciais.

4. Minimize curvas abruptas, tocos e incompatibilidades de comprimento.

5. Simule o desempenho no ambiente aplicado.

Design térmico:

1. Modele pontos quentes e camadas de propagação de calor.

2. Incorpore vias térmicas para condução de calor.

3. Use planos de cobre mais espessos para propagação de calor.

4. Selecione dielétricos com boa condutividade térmica.

5. Garanta o espaçamento adequado dos componentes e o fluxo de ar.

Integridade do sinal:

1. Otimize o empilhamento de camadas para isolar o acoplamento de ruído.

2. Atribua caminhos de retorno para traços de alta velocidade.

3. Use furos revestidos para retornos consistentes.

4. Incorpore componentes passivos como capacitores e resistores.

5. Inclua provisões para desacoplamento e terminações.

Distribuição de energia:

1. Forneça pinagem adequada para o número de fontes.

2. Use áreas reguladoras separadas para circuitos analógicos e digitais.

3. Forneça desacoplamento em massa perto de fontes de alimentação.

4. Distribua os planos de energia para minimizar os comprimentos dos ramos.

Layout do componente:

1. Coloque os componentes em ambos os lados para maior densidade.

2. Agrupe os componentes por tipo para simplificar o roteamento.

3. Garanta que os componentes se encaixem no contorno da placa.

4. Forneça espaço de acesso para retrabalho quando necessário.

5. Permita espaço para canais de roteamento.

Transições de camada:

1. Minimize as alterações de camada quando possível.

2. Use vias cegas/enterradas para transições de camada.

3. Afine as larguras dos traços ao alterar camadas.

4. Garanta transições de impedância suaves.

Testabilidade:

1. Inclua pontos de teste, portas e sondas de potencial.

2. Forneça uma grade de almofadas de teste para testes de leito de pregos.

3. Adicione estruturas de teste integradas quando possível.

4. Facilite o acesso às portas da interface de depuração.

Estas diretrizes garantem a confiabilidade, o desempenho e a capacidade de fabricação de PCBs multicamadas, abordando as complexidades dos projetos eletrônicos modernos.

Modelagem e Análise

Dadas as múltiplas interações entre propriedades do material, empilhamento, layout do componente e densidade de roteamento, as ferramentas de modelagem são essenciais para o desenvolvimento eficaz de PCB multicamadas:

Simulação eletromagnética:

1. Modelar radiação, acoplamento e ressonâncias.

2. Detectar problemas com empilhamento, geometria de rastreamento e divisões.

3. Identificar blindagem necessária e planos de aterramento.

Integridade do sinal:

1. Analisar descontinuidades de impedância e reflexões.

2. Verificar estratégias de terminação e efeitos da linha de transmissão.

3. Contabilizar perdas, ruído e acoplamento.

Integridade de energia:

1. Modelar características de fornecimento de CC e CA.

2. Confirmar projeto de rede de fornecimento de energia.

3. Incluir efeitos de desacoplamento e PDN.

Análise térmica:

1. Prever perfis de temperatura sob carga.

2. Identificar pontos quentes no layout do componente.

3.Modelar impactos de dissipação e propagação de calor.

Análise de vibração/choque:

1.Avaliar modos de vibração e ressonâncias.

2.Identificar reforço mecânico necessário.

3.Verificar a montagem do componente e a confiabilidade da junta de solda.

Análise DFX (Design for Excellence):

1.Verificar o design para fabricação, montagem e teste.

2.Avaliar considerações de manutenção e retrabalho.

3.Melhorar a capacidade de fabricação, rendimento e custo.

Essas ferramentas de modelagem garantem a confiabilidade, o desempenho e a capacidade de fabricação de PCBs multicamadas ao abordar as complexidades inerentes aos designs eletrônicos modernos.

Considerações de custo

A crescente complexidade do PCB multicamadas leva a custos de fabricação mais altos. Os principais fatores incluem:

Contagem de camadas: Cada camada condutora adicional aumenta os custos devido a mais etapas do processo para geração de imagens, galvanoplastia e laminação.

Tamanho da placa: Placas maiores exigem equipamentos com maior capacidade, geralmente variando de 24”x36” a 28”x44”.

Maior densidade: Tolerâncias de traço e espaçamento mais rigorosas, tamanhos de furos menores e o uso de materiais mais finos para mais camadas contribuem para o aumento dos custos. Painéis complexos e breakouts também aumentam as despesas.

Materiais avançados: Materiais especializados, como laminados de baixa perda, núcleo fino/pré-impregnados, cobre mais espesso e microvias empilhadas são mais caros.

Baixo volume: Taxas de engenharia não recorrentes se aplicam a execuções de produção menores, que não podem alavancar economias de escala.

Entender esses fatores é crucial para gerenciar efetivamente os custos na fabricação de PCB multicamadas.

Considerações de custo

Os principais fatores que afetam a confiabilidade do PCB multicamadas incluem:

Controle do processo de fabricação:

1. Precisão excepcional do registro de perfuração.

2. Qualidade rigorosa da laminação para evitar vazios.

3. Integridade do revestimento para continuidade e adesão.

Qualidade do laminado:

1. Alta temperatura de transição vítrea (Tg).

2. Baixo coeficiente de expansão térmica (CTE).

3. Características mínimas de absorção de umidade.

Fatores de projeto:

1. Dissipação de calor eficiente da camada interna.

2. Reforço mecânico e rigidez adequados.

3. Layout e densidade ideais dos componentes.

Testes e inspeção:

1. Inspeção óptica automatizada (AOI).

2. Conectividade de rede abrangente, testes funcionais e no circuito.

3. Análise de raios X para avaliação da estrutura interna.

4. Seção transversal para avaliar a qualidade do revestimento.

5. Teste de estresse ambiental para resiliência de temperatura, umidade e vibração.

Esses fatores são cruciais para garantir a confiabilidade e o desempenho de PCBs multicamadas.

Considerações de custo

A tecnologia de PCB multicamadas facilita a criação de designs eletrônicos mais densos e de alto desempenho, aproveitando camadas de circuitos empilhados interconectados por furos e vias revestidos. Alcançar esses benefícios exige proficiência na seleção e utilização de materiais especializados, empregando ferramentas avançadas de modelagem e implementando técnicas sofisticadas de integridade térmica e de sinal. Além disso, garantir a confiabilidade por meio de testes rigorosos e dominar processos avançados de fabricação é essencial. Este artigo forneceu uma visão geral completa dos recursos de PCB multicamadas, equipando engenheiros com o conhecimento para projetar, analisar e produzir efetivamente placas multicamadas robustas que atendem às rigorosas demandas da eletrônica moderna.