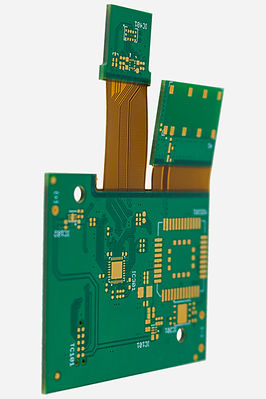

リジッドフレックスPCB製造サービス

SUNSOAR のリジッドフレックス PCB 製造における卓越した能力をご覧ください:

リジッドボード: 最大 20 層、埋め込みまたはブラインドホール設計に対応。

フレックスボード: 最大 8 層、PI、アルミニウム、FR4 補強材、およびその他の特殊な材料要件をサポート。

今すぐ見積もりをご利用ください! すぐに見積もりをご希望の場合は、PCB ファイルを sales03@sunsoartech.com までお送りください。

SUNSOAR リジッドフレックス PCB ソリューションは、主要な電子産業向けにカスタマイズされています。厳格な品質管理と信頼性の基準に基づいて設計された当社のボードは、航空宇宙、ロボット工学、医療、軍事分野などの要求の厳しいアプリケーションで優れています。

強化されたパフォーマンス、コスト効率: リジッドフレックス回路は、従来のワイヤーハーネスアセンブリの信頼できる代替品として機能し、パフォーマンスを犠牲にすることなく大幅なコスト削減を実現します。

包括的なサポート: 当社の専門 PCB エンジニアが、初期のリジッドフレックス設計段階から最終生産までお客様をサポートし、フレックスおよびリジッドフレックス回路のニーズが正確かつ卓越した品質で満たされることを保証します。

-

リジッドフレックス PCB

-

フレキシブル PCB

-

ターンキーアセンブリ

-

多層 PCB

はじめに

リジッドフレックス プリント回路基板 (PCB) は、剛性と柔軟性のある基板材料を統合し、機械的サポートとコンポーネントの取り付けを曲げたり曲げたりできる機能と組み合わせます。この独自の構造は複雑な相互接続と 3D フォーム ファクターをサポートし、さまざまな業界のさまざまなアプリケーションに最適です。

リジッドフレックス PCB の主な特徴:

剛性セクションは堅牢な機械的サポートとコンポーネントの取り付けを提供し、構造の完全性を高めます。柔軟性セクションは剛性領域間の動的な接続を可能にし、曲げ、折り畳み、および空間的制約への適合を容易にします。用途:

リジッドフレックス PCB は、民生用電子機器、自動車システム、航空宇宙技術、医療機器、および産業機器で極めて重要な役割を果たします。詳細な調査:

この記事では、リジッドフレックス PCB 技術の複雑さについて詳しく説明します。

内容は次のとおりです:

1.定義と動作原理

2.設計の基本と考慮事項

3.製造方法

4.コストの決定要因

アプリケーション シナリオと業界の利点

従来の PCB との比較優位性

効率的な設計と実装のための実用的なガイドライン

リジッドフレックス PCB を理解することで、設計者とエンジニアはそれらの機能を効果的に活用できるようになり、柔軟性、コンパクトさ、複雑な形状を必要とする革新的なソリューションを実現できます。

リジッドフレックス PCB とは何ですか?

リジッドフレックス PCB は、フレキシブル接着層を介して相互接続されたリジッド PCB 材料とフレキシブル PCB 材料を組み合わせたものです。リジッド セクション (通常は FR-4) はコンポーネントに堅牢な機械的サポートを提供し、フレキシブル セクション (ポリイミドなどの材料を使用) は動的な動きと形状を可能にします。

主な機能:

機械的完全性: リジッド セクションはコンポーネントの取り付けをサポートし、フレキシブル セクションは動的な動きと形状を可能にします。

材料: リジッド セクションには FR-4、フレキシブル セクションにはポリイミドまたはフレキシブル誘電体を使用し、高度な接着技術で接着します。

信号ルーティング: リジッド レイヤーとフレキシブル レイヤーの両方にエッチングされた導電性トレースは、メッキされたビアと穴を介してコンポーネントを接続します。

柔軟性: 動的な曲げ、折り畳み、複雑な 3D 形状を可能にします。

統合: ワイヤとコネクタをなくすことで重量とスペースを削減します。

信頼性: 耐屈曲性ケーブルで耐久性を強化します。

コスト効率: 複数の PCB を統合することで組み立てコストを削減します。

用途: 民生用電子機器、自動車、航空宇宙、医療機器、産業機器などのコンパクトで高密度の電子機器に最適です。

リジッドフレックス PCB 技術は、個別の PCB や外部ケーブルに比べて汎用性の高い統合ソリューションを提供し、さまざまな要求の厳しいアプリケーションで設計の柔軟性、パフォーマンス、信頼性を高めます。

リジッドフレックス PCB はどのように機能しますか?

リジッドフレックス PCB は、それぞれ FR-4 やポリイミドなどのリジッドおよびフレキシブル基板材料をシームレスに統合し、動的な柔軟性と堅牢な機械的サポートを実現します。この革新的なテクノロジーの動作の概要は次のとおりです。

構造統合:

リジッドセグメントは、コンポーネントのマウントと効率的な放熱のための構造サポートを提供します。

フレキシブルセグメントは、リジッドセクション間の面外相互接続を可能にし、動的な動きに対応します。

機能設計:

導電層は、リジッド基板とフレキシブル基板の両方に細心の注意を払ってエッチングされており、信号ルーティングを容易にします。

メッキされたスルーホールは、すべての PCB 層にわたる垂直接続を確立し、包括的な電気接続を保証します。

コンポーネントのマウント:

コンポーネントはリジッド部分にのみマウントされ、安定性と信頼性を最適化します。

フレキシブルセクションは、さまざまな空間要件に適応して、複雑な折り曲げ、曲げ、成形を可能にします。

多用途:

リジッドフレックス PCB は 3D ジオメトリに巧みに成形されており、業界全体で革新的な設計コンセプトをサポートします。

統合プロセス:

高度なラミネーション プロセスにより、リジッド材料とフレキシブル材料が 1 つのまとまりのある PCB ユニットにしっかりと結合されます。

堅牢な接着技術により熱および機械的なストレスに耐え、動作の復元力を保証します。

設計上の考慮事項:

フレキシブル層上の慎重に設計されたトレース ルーティングにより、パフォーマンスを損なうことなく動的な曲げに対応できます。

リジッドからフレックスへの移行時のストレスを軽減し、正確な曲げ半径制御を維持することで、動作寿命が長くなります。

リジッド領域とフレキシブル領域間のシームレスな厚さの移行により、全体的な柔軟性と機能性が向上します。

適切に設計されたリジッドフレックス PCB は、信号の整合性と電力効率を維持しながら、比類のない柔軟性と 3D 適応性を実現します。

リジッドフレックスPCB設計の考慮事項

信頼性の高いリジッドフレックス PCB を設計するには、標準的なリジッド PCB とは異なる独自の考慮事項に細心の注意を払う必要があります。リジッドフレックス PCB の主な設計上の考慮事項の概要を次に示します。

1. レイヤー スタックアップ レイヤー スタックアップは、リジッド セクションとフレキシブル セクションのニーズのバランスをとるように慎重に計画する必要があります。リジッド レイヤーでは通常、構造サポートに FR-4 などの材料を使用し、フレキシブル レイヤーでは動的柔軟性のためにポリイミドなどの材料を使用します。接着層はこれらの材料を結合して一体化し、柔軟性、厚さ、インピーダンス制御、製造性に影響を及ぼします。

2. リジッドからフレックスへの移行 リジッド セクションとフレキシブル セクション間の移行を管理することは、ひび割れや剥離などの応力による問題を防ぐために重要です。設計戦略には、段階的な移行ジオメトリ、応力を軽減するための幅広の環状リング、移行付近の露出銅の最小化、滑らかな曲線のコーナーを優先して鋭角を避けることが含まれます。

3. 曲げ半径 フレキシブル セグメントは、銅のトレースや層を損傷しないように、最小曲げ半径で設計する必要があります。曲げ半径に影響を与える要因には、材料特性、層のスタックアップ、銅の厚さ、および動的曲げ要件が含まれます。一般的な曲げ半径の値は、これらの要因に応じて 3 mm から 10 mm の範囲です。

4. コンポーネントの配置 コンポーネントは、フレキシブル層ではサポートできないため、リジッド セクションのみに取り付けられます。配置に関する注意深い考慮事項には、コンポーネントのリードがフレキシブル セクションに重ならないように、リジッド領域のエッジの周りにキープアウト ゾーンを作成することが含まれます。高応力コンポーネントや熱管理が必要なコンポーネントは、十分な銅領域を通じて適切な放熱が確保されるように、リジッド フレックス遷移から戦略的に配置する必要があります。

5. ルーティングに関する考慮事項 フレキシブル層でのルーティングでは、整合性を損なうことなく動的曲げに耐えられるように、トレースの幅や間隔を広げるなどの調整が必要です。鋭角を避け、可能な場合は中立曲げ軸に沿って配線し、フレキシブル層全体でバランスの取れた銅密度を維持することが、信頼性の高いパフォーマンスを実現するために重要です。

これらの特殊な設計ガイドラインに従うことで、エンジニアはリジッドフレックス PCB レイアウトを最適化し、幅広いアプリケーションにわたって耐久性、柔軟性、パフォーマンスを向上させることができます。

Rigid Flex PCB Manufacturing Process

信頼性の高いリジッドフレックス PCB を製造するには、高度な製造技術とプロセスが必要です。リジッドフレックス製造の概要は次のとおりです。

1. 材料の準備

このプロセスは、生のリジッドおよびフレキシブル コア材料の準備から始まります。材料は、接着と処理性能を最適化するために洗浄、コーティング、調整されます。

2. イメージング

リソグラフィーとエッチング プロセスを使用して、個々の内層と外層に導電パターンがイメージングされます。これにより、各層のトレース、パッド、およびフィーチャが形成されます。

3. 穴の形成

コア層に穴が開けられるか、穴が開けられます。これには、コンポーネント ホール、ツール ホール、および層間のスルー ビアが含まれます。穴は銅でメッキされ、垂直相互接続を形成します。

4. ラミネーション

リジッドおよびフレキシブル コア層は、高温と高圧を使用して正確に位置合わせされ、結合されます。材料間の結合ラインは、パフォーマンスにとって重要です。高度な接着剤が使用されます。

5. 外層のイメージング

ラミネーション後、リソグラフィーとエッチングを使用して、外層のトレースとフィーチャがイメージングされます。これで PCB 上の導電性パターンが完成します。

6. はんだマスクと仕上げ

露出した銅表面にはんだマスクが適用されます。パッドとトレースのエッジが露出します。PCB 表面は、ENIG、浸漬錫、または OSP などの処理で仕上げられます。

7. シンギュレーション

大きなパネルは、個々の PCB に分離するために精密にルーティングされます。リジッドフレックス PCB は、多くの場合、複雑なボード形状をしています。

8. テスト

完成した各 PCB は、機能と仕上がりを確認するために電気テストと検査を受けます。自動光学検査で機能の精度を確認します。

9. 組み立て

はんだ付けまたは接着剤を使用して、コンポーネントをリジッド部分に取り付けます。その後、必要に応じて PCB を 3D 形状に動的に曲げることができます。

リジッドフレックス PCB の製造には、次のような高度なプロセスに関する専門知識が必要です:

1.表面処理と接着促進

2.高精度の画像化とパターン転写

3.異種材料の制御された積層

4.熱および機械プロセス応力の緩和

5.ルーティング、穴あけ、穴メッキの正確な技術

6.製造可能性を最適化する DFM 技術

リジッドフレックスPCBのコスト要因

リジッドフレックス PCB のコストに影響を与える主な要因の詳細な分析を以下に示します。これらの PCB は、特殊な材料の使用、複雑なプロセス、および生産量の少なさにより、通常、標準的なリジッド PCB よりもコストが高くなります。

1. 層数 導電層を追加すると、材料要件の増加、積層の複雑さ、および製造の難しさにより、コストが大幅に増加します。層数の多いリジッドフレックス PCB は、よりシンプルな 2 ~ 4 層バージョンよりも飛躍的に高価です。

2. パネルの利用率 リジッドフレックス PCB パネルは、複雑な形状のため利用率が低くなることが多く、コストが高くなります。最適なパネル レイアウトと利用率は、コスト効率にとって重要です。

3. 仕上げとコーティング 特殊なはんだマスク、カバーレイ、および表面仕上げは、標準的な FR-4 仕上げと比較してコストを増加させます。厚い銅メッキや埋め込みビアなどの手法は、費用をさらに増大させます。

4. フレキシブル材料の種類 ポリイミド、LCP (液晶ポリマー)、PEN (ポリエチレンナフタレート) などのフレキシブル誘電材料の選択は、コストに影響します。耐久性と耐熱性に優れた材料は、より高価になる傾向があります。

5. 位置合わせ精度 レイヤーの正確な位置合わせと高い穴あけ/配線精度を実現するには、コストがかかります。許容誤差を厳しくするには、高度な機器と高度なプロセスが必要です。

6. 設計の複雑さ 配線が複雑、コンポーネントの高密度化、HDI (高密度相互接続) 機能、インピーダンス制御要件により、製造の難しさやコストが増加します。

7. 少量生産 リジッドフレックス PCB の市場は比較的小さいため、規模の経済性を実現できません。その結果、生産期間が短くなると、ユニットあたりのコストが高くなります。

8. テストと検査 リジッドフレックス PCB の品質を保証するには、徹底的な検査と電気テストが必要であり、基本的な PCB 検証プロセスと比較して全体的なコストが増加します。

製造コストに加えて、リジッドフレックス PCB の特殊な設計、シミュレーション、プロトタイピング、ドキュメント作成、認定に関連するエンジニアリング コストも大幅にかかります。これらのコストは、信頼性が高く高性能なリジッドフレックス PCB アセンブリを製造するために必要な高度な専門知識と精度を反映しています。

リジッドフレックスPCBアプリケーション

リジッドフレックス PCB 技術を活用している主なアプリケーション分野は次のとおりです。

コンシューマー エレクトロニクス

ウェアラブル、スマートフォン、ラップトップ、タブレット、カメラ、その他の接続されたコンシューマー ガジェットは、リジッドフレックス PCB を使用して、折りたたみ、コンパクトなサイズ、頑丈なケーブル、および動的ポジショニングを実現しています。

自動車用エレクトロニクス

自動車用カメラ システム、パワートレイン エレクトロニクス、LED 照明、および車載インフォテインメント システムでは、形状適合性と耐振動性のためにリジッドフレックス PCB が採用されています。

医療機器

補聴器、血液分析装置、手術器具、およびインプラントでは、リジッドフレックス PCB を使用して、狭い湾曲したスペースに収まり、動的な相互接続を提供します。

産業用

産業用リジッドフレックス アプリケーションには、ロボット工学、モーション コントロール、テレメトリ デバイス、および堅牢な形状適合性 PCB を必要とするナビゲーション システムが含まれます。

軍事/航空宇宙

防衛および航空宇宙アプリケーションにおける航空電子工学システム、誘導制御、通信、ナビゲーション エレクトロニクスでは、コンパクトで堅牢なパフォーマンスを実現するためにリジッドフレックス PCB が使用されています。

高度な HDI

リジッドフレックス PCB は、ASIC パッケージングなどのアプリケーション向けの超高密度インターポーザやマルチチップ モジュール (MCM) の統合キャリア ボードとしてよく使用されます。

小型のウェアラブル ガジェットから大型の航空電子工学システムまで、リジッドフレックス PCB テクノロジにより、標準的なリジッド ボードでは不可能なソリューションが実現します。動的動作、曲げ、ラッピング、3D 成形をサポートします。

標準PCBとの比較における利点

従来のリジッド PCB と比較したリジッドフレックス PCB の主な利点は次のとおりです。

動的な曲げと動き

リジッドフレックス PCB のフレキシブル部分により、リジッド PCB では不可能な動き、振動吸収、ねじれ、曲げ、巻き付けが可能になります。

軽量でコンパクト

外部ケーブルとコネクタを排除することで、リジッドフレックス PCB は、ポータブルでスペースが限られた設計で大幅なサイズと重量の削減を実現します。

信頼性の向上

統合されたリジッドフレックス構造により、ケーブルとコネクタに関連する相互接続障害を回避できます。システムの信頼性が向上します。

複雑な形状

リジッドフレックス PCB を使用すると、製品の筐体や機構に合わせて、コンフォーマルで複雑な 3D 形状を実現できます。リジッド PCB は平面で 2D です。

組み立ての簡素化

コンポーネントをリジッド部分に事前に取り付けることができるため、リジッドフレックス PCB を折りたたんで形を整えるだけでシステムを組み立てることができます。

設計の柔軟性

リジッドフレックス PCB では、機械的に必要な場所にのみリジッド領域を最適に配置することができるため、設計の柔軟性が向上します。

コスト削減

部品数、組み立て手順、取り扱いを減らすことで、リジッドフレックス PCB はハイブリッド リジッド/フレックス ソリューションと比較して純コスト削減を実現できます。

動的動作、耐振動性、軽量、または複雑な 3D 組み立てを必要とするアプリケーションでは、リジッドフレックス PCB テクノロジにより、従来のリジッド PCB よりも優れたパフォーマンスと信頼性が得られます。高度な統合により、ハイブリッド ソリューションと比較してコストと複雑さが軽減されます。

デザインガイドラインとベストプラクティス

リジッドフレックス PCB を扱う際に従うべき重要な設計ガイドラインとベスト プラクティスを以下に示します。

レイヤー スタックアップを慎重に管理する

1.剛性、放熱、および信号の整合性のために十分なレイヤーと厚さを使用します。

2.フレキシブル レイヤーを、動的な曲げ動作に必要な量まで最小限に抑えます。

3.インピーダンス制御、フレックス/リジッド遷移応力、製造可能性などの特性のバランスを取ります。

4.リジッドフレックス遷移を最適化する

遷移部分に緩やかなテーパーとティアドロップ形状を使用します。

5.コンポーネントとビアを遷移交差点から遠ざけます。

6.ソルダー マスクのプルバックを系統的に調整します。

7.FEA 応力シミュレーションを使用して遷移ポイントを分析します。

適切な曲げ半径を維持する

1.最小曲げ半径仕様を超えないようにします。

2.可能な場合は、フレックス レイヤーの中心中立軸に曲げを維持します。

3.動的な曲げ応力により、製品寿命にわたって曲げ半径が減少する可能性があります。

フレキシブル PCB 設計ルールに従う

1.フレックス レイヤーでは、より広いトレース/スペース寸法を使用します。

2.トレースとプレーンの鋭角を避けます。

3.フレックス層全体の銅密度のバランスをとります。

4.重要な信号を中立曲げ軸の近くに配線します。

適切なボード許容値を許可します

1.層間のより大きな配置変動を考慮します。

2.使用中の動的形状変化に対する許容値を提供します。

重要な機能に設計マージンがあることを確認します。

PCB パフォーマンスをシミュレートします

3D CAD シミュレーションで形状と動きを確認します。

リジッドフレックス遷移で応力解析を実行します。

十分な銅を使用してリジッド領域上のコンポーネントを熱的にモデル化します。

特に曲げ全体で信号の整合性を確認します。

製造とテストを容易にします

可能な場合は標準材料を使用します。

リジッド領域とフレックス領域間の厚さのばらつきを考慮します。

重要な信号にアクセスするためのテストポイントを提供します。

製造工場の DFM ガイドラインに従います。

これらの設計原則に注意することで、リジッドフレックス PCB を最適化して、動的曲げ、成形性、信頼性、および製造性の望ましいバランスを実現できます。

リジッドフレックス PCB 設計ソフトウェア ツール

リジッドフレックス PCB 設計の作業を容易にするために、エンジニアは次のようなタスクにさまざまなソフトウェア ツールを使用します。

PCB レイアウト

1.Altium Designer

2.Cadence Allegro

3.Mentor Xpedition

4.Zuken CR-8000

3D モデリング

1.Cadence OrCAD 3D Modeler

2.Altium 3D PCB 可視化

3.SolidWorks PCB 3D モデリング

シミュレーションと解析

1.Ansys Q3D Extractor (信号整合性用)

2.Ansys HFSSTM (アンテナ設計用)

3.Cadence Clarity 3D Solver (熱および機械解析用)

4.Mentor Valor Process Preparation (製造可能性検証用)

ドキュメント

1.AutoCAD

2.PDF 3D

3.イラストおよびダイアグラム作成ツール

これらの高度な設計自動化ツールを使用すると、エンジニアは複雑な設計と解析を行うことができます。リジッドフレックス PCB を自信を持って設計できます。これらのツールは、レイヤー スタックアップ、トレース ルーティング、3D 形状モデリング、信号および電力整合性解析、熱解析、製造可能性検証などのパラメータを最適化するのに役立ちます。

結論と要点

材料構成: リジッドフレックス PCB は、FR-4 などのリジッド基板材料とポリイミドなどのフレキシブル誘電体材料を統合し、動的な曲げと 3D 成形機能を実現します。

設計上の考慮事項: レイヤー スタックアップ、リジッドからフレックスへの遷移ジオメトリ、曲げ半径、トレース ルーティング、コンポーネント配置などのパラメータを効果的に管理するには、綿密な設計が不可欠です。

構造的および機能的利点: リジッド セクションは機械的サポートを提供し、フレキシブル セクションは平面外相互接続を容易にし、全体的な機能を強化します。

パフォーマンス上の利点: リジッドフレックス PCB は、従来の PCB と比較して、スペースの節約、重量の削減、複雑さの管理、信頼性の点で大きな利点があります。

コストへの影響: リジッド PCB よりも高価ですが、システムの小型化、コンポーネントの統合、および合理化された組み立てプロセスの利点によってコストを正当化できます。

応用分野: リジッドフレックス PCB を利用する主な業界には、民生用電子機器、自動車、航空宇宙/防衛、医療機器、産業オートメーションなどがあります。

設計ガイドライン: フレックス/リジッド遷移、曲げ半径制御、トレース ルーティング、徹底したモデリングのベスト プラクティスを順守することで、信頼性が高く長持ちするパフォーマンスが保証されます。

独自の利点: リジッドフレックス PCB テクノロジは、動的な曲げ、耐振動性、軽量構造、コンフォーマル アセンブリを必要とする製品に比類のない利点を提供します。複雑な設計、製造、コストの考慮事項を理解することで、エンジニアは革新的なソリューションのためにリジッドフレックス PCB を効果的に活用できます。