はじめに

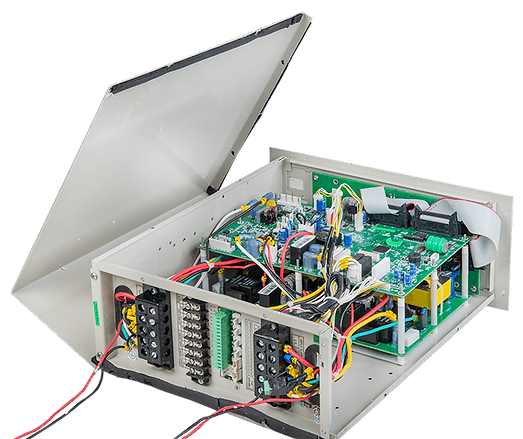

ボックス ビルド アセンブリは、電子機器製造の最終段階であり、完全に密閉されたシャーシまたはハウジング内でプリント回路基板 (PCB)、ケーブル、およびさまざまな電子部品を組み立てる作業です。このプロセスでは、機械的、電気的、および美的考慮事項を組み合わせて、エンド ユーザーが導入できる完成した電子製品が製造されます。

ボックス ビルド アセンブリを実行するには、プロジェクト管理、綿密なサプライ チェーン調整、厳格な品質管理慣行、熟練した機械統合技術、および包括的なテスト プロトコルに関する専門知識が必要です。ボックス ビルドを専門とする企業は、通常、契約製造業者または電子機器製造サービス (EMS) プロバイダーと呼ばれます。

-

ボックスビルドアセンブリ

-

プロトタイプアセンブリ

-

多層 PCB

-

PCBA テスト

ボックスビルドアセンブリとは

ボックス ビルド アセンブリ プロセスの概要

ボックス ビルド アセンブリには、いくつかの重要な段階があります。

キッティング: PCB、ケーブル、エンクロージャ、留め具、アクセサリなど、必要なすべての材料を収集します。

サブアセンブリ: 電源、ドライブ、ワイヤ ハーネスなどの小型モジュールを統合します。

PCB アセンブリ: スタンドオフ、ネジ、または接着剤を使用して、PCB と電子部品をエンクロージャに取り付けます。ケーブルを使用してコンポーネントを相互接続します。

統合: ブラケット、ハンドル、制御インターフェイスなどの補足要素をエンクロージャに追加します。

テスト: 機能性、安全性、規制基準への準拠を保証するために、厳格な品質保証テストを実施します。

パッケージング: ユーザー マニュアル、パッケージング、ラベル付けで製品を仕上げます。

ボックス ビルド アセンブリの複雑さは、コンポーネントの多様性、エンクロージャの複雑さ、生産量などの要因によって異なります。

ボックス ビルド アセンブリの利点

ボックス ビルド アセンブリ サービスを利用すると、次のような利点があります。

市場投入までの時間の短縮: 専門の契約メーカーが製品開発と発売プロセスを合理化します。

コア コンピテンシーに重点を置く: ブランドは製造タスクをアウトソーシングしながら、イノベーションとデザインに集中できます。

コスト効率: EMS プロバイダーは調達と生産で規模の経済性を活用し、コスト削減を実現します。

品質保証: 確立された EMS プロバイダーは、厳格な品質管理対策と包括的なテスト プロトコルを維持しています。

柔軟性と拡張性: 市場の需要変動に合わせて生産量を迅速に調整できます。

包括的なサービス: EMS プロバイダーは、調達、組み立て、テスト、ロジスティクス、サポート サービスを含むエンドツーエンドのソリューションを提供します。

ボックスビルド製造を使用している業界

ボックスビルド組み立てサービスに依存している一般的な業界:

1.消費者向け電子機器 – ゲーム機、ホームシアター、スマートスピーカー

2.産業機器 – 電源、モータードライブ、自動化制御、テスト機器

3.通信/ネットワーキング – ルーター、スイッチ、サーバー、基地局

4.医療機器 – イメージングシステム、アナライザー、モニター

5.自動車 – ナビゲーションシステム、EV 充電ステーション、自動車インフォテインメント

.6.キオスクと自動販売機 – セルフチェックアウト、発券キオスク、自動販売機

防衛および航空宇宙 – 耐久性の高い電子機器、航空電子機器ボックス

ボックスビルドの組み立てプロセスの説明

キッティングは材料計画とも呼ばれ、必要なすべてのコンポーネントと部品が製造前に調達されていることを確認することで、ボックスビルドの組み立てプロセスを開始します。

コンポーネントには以下が含まれます:

1.プリント回路基板 (PCB サプライヤーから調達、または SMT ラインを介して社内で製造)

2.ケーブル、ワイヤ、コネクタ

3.エンクロージャ、ブラケット、ハンドル

4.ネジ、リベット、スタンドオフなどの留め具

5.センサー、アンテナ、キーパッドなどのアクセサリ

6.ラベル、梱包材、ドキュメント

組み立ておよびテスト ツール

効率的なキッティングにより、部品の不足による製造の遅延を防ぎ、在庫保管コストを最小限に抑えることができます。コンポーネントは複数のサプライヤーから世界中から調達される可能性があるため、堅牢なロジスティクスとサプライ チェーン管理の重要性が強調されます。

効率的なキッティングのベスト プラクティス:

部品の分類: 使用頻度に基づいて部品をグループ (A、B、C) に分類し、需要の高いグループ A の部品を優先します。

最小最大レベル: 在庫レベルを最適化するために、各部品カテゴリの最小および最大在庫しきい値を設定します。

需要計画: 履歴データと販売予測を利用して、将来のコンポーネント要件を予測します。

リードタイム追跡: 遅延を防ぐために、さまざまなサプライヤーからのコンポーネントのリードタイムを考慮します。

視覚的インジケーター: カンバン システムと色分けを実装して、部品の消費と補充の必要性を監視します。

バーコード: アセンブリ プロセス全体で正確な部品の識別と追跡を行うために、バーコード ラベルを使用します。

ソフトウェア ツール: 自動化された材料計画と在庫管理のために、MRP (資材所要量計画) および ERP (企業資源計画) システムを使用します。

効果的なサプライ チェーン管理は、ボックス ビルド アセンブリのスムーズな運用に不可欠です。主なプラクティスは次のとおりです。

ベンダーの選択: 資格と能力に基づいてサプライヤーを評価します。コンプライアンス証明書を取得し、品質と配送の要件を満たす能力を評価します。

デュアル ソーシング: 代替サプライヤーを特定して適格とすることで、重要なコンポーネントに関連するリスクを軽減します。

在庫計画: 需要予測とリード タイム分析を利用して在庫レベルを最適化します。在庫の可用性と運転資本要件のバランスをとる戦略を実行します。

発注: サプライヤーへの発注書のタイムリーな発行を確実にします。生産スケジュールを維持するために、必要に応じて注文を迅速に処理します。

サプライヤーのステージング: 可能な限り、サプライヤーを生産施設の近くに配置して、ロジスティクスを合理化し、リード タイムを短縮します。

ロジスティクスの最適化: 出荷ルートと輸送モードを最適化して、コストを最小限に抑え、効率を最大化します。出荷を統合して規模の経済を実現します。

回復力のあるサプライ チェーン戦略により、生産スケジュールを混乱させる可能性のあるコンポーネント不足のリスクが軽減されます。効果的な在庫管理プラクティスにより、運用効率と財務安定性がさらに向上します。

サブアセンブリ

複雑なボックスビルドアセンブリでは、サブアセンブリが最終統合の前に行われ、より小さく管理しやすいモジュールを作成することでプロセスが合理化されます。一般的なサブアセンブリの種類は次のとおりです。

電源: コンポーネントの容量により別々に組み立てられた AC-DC および DC-DC コンバータ。

ドライブベイ: ハードドライブとソリッドステートドライブのハウジング。

I/O パネル: ポート、ボタン、およびディスプレイモジュールをアクセス可能なパネルに統合。

ワイヤハーネス: 特定の長さとコネクタ要件に合わせて調整された事前組み立て済みケーブル。

サブアセンブリは、独立したテストで早期の欠陥を検出できるようにすることで、効率と品質を向上させます。複数の生産工程から再利用可能なサブアセンブリにより、一貫性が確保されます。サブアセンブリの最適な粒度により、複雑さと効率のバランスが取れます。

PCB アセンブリ

このフェーズでは、PCB と電子部品を金属またはプラスチックの筐体に取り付けます。考慮事項には以下が含まれます:

取り付け: PCB の取り付けに、あらかじめネジ切りされた穴、柱、またはスタンドオフを使用します。

熱設計: エンクロージャ内で十分な放熱とクリアランスを確保します。

レイアウト計画: 十分なコンポーネント クリアランスと戦略的コネクタ配置により、組み立てを容易にします。

ケーブル配線と配線

内部 PCB は、ワイヤ、ケーブル、およびコネクタを使用して相互接続されます。ベスト プラクティスには以下が含まれます:

ルーティング: 安全なワイヤ管理のために、配線ダクト、レースウェイ、およびストレイン リリーフを使用します。

長さの最小化: ワイヤの長さを短くしてルーティングを最適化し、過熱を防止します。

ラベル付け: ケーブルの端を明確にマークして誤配線を防ぎ、識別用に固有のコネクタを使用します。

統合

エンクロージャへの追加コンポーネントの統合:

ユーザー インターフェイス要素: ボタン、スイッチ、キーパッド、ディスプレイ。

機械部品: ブラケット、ハンドル、通気口、フィルター。

ブランド化: ロゴ、デカール、規制マーク。

適切な位置合わせとフィットにより、機能と美的一貫性が確保され、工業デザインとブランド アイデンティティが反映されます。

テストと品質管理

機械的な組み立ての後、厳格なテストにより製品の信頼性が確保されます。

機能テスト: 電気安全性、動作機能、環境耐久性の検証。

安全性とコンプライアンス: 安全基準 (UL、CE)、電磁両立性 (EMC/EMI)、環境規制 (RoHS) への準拠。

製品固有のテスト

目視検査: フィット感、仕上げ、ラベルの精度、全体的な外観を確認します。

キャリブレーション: 信号発生器などの測定用電子機器を調整して、正確な動作を実現します。

バーンイン テスト: 製品を長時間通電して動作させ、環境ストレスをシミュレートします。

振動、落下、衝撃テスト: 製品アプリケーション要件に基づいて実施します。

音響テスト: 音響性能を確認するために、音のレベルと冷却ファンのノイズを測定します。

熱テスト: 熱プローブを使用して、エンクロージャ全体の温度分布を監視します。

最終機能監査

100% 機能テスト: 生産から出荷されるすべてのユニットが動作仕様を満たしていることを確認します。

テスト基準: 詳細な製品要件と仕様に準拠しています。

障害検出と修正: 製品の信頼性を確保するために、問題を特定して解決します。

包括的なテストにより、各ボックス ビルド アセンブリが厳格な品質、安全性、信頼性の基準を満たしていることが保証されます。顧客に完璧な製品をお届けするために、積極的に修正が行われます。

梱包と物流

最終ステップには次のものが含まれます:

上部と下部のカバーまたはパネルを取り付けて、シャーシを完全に覆います。

脆弱な部分に保護用プラスチックフィルムを貼ります。

電源コード、ケーブル、ブラケット、CD などのアクセサリを追加します。

ユーザー マニュアル、保証カード、登録リーフレットを挿入します。

部品番号、シリアル番号、ロゴ、警告、および認証が記載されたラベルを貼り付けます。

静電気防止

完成品を保護するためのプチプチ、フォーム、エア クッション。

適切なクッション材を使用して、各ユニットを個別のボックスに梱包します。

出荷用に箱をパレットに積み、シュリンク ラップします。

顧客の倉庫または配送センターと物流を調整します。

慎重に梱包することで損傷を防ぎ、顧客の開梱体験を向上させます。ユニットは、リード タイムと地理的な場所に応じて、陸路、航空、または海路で出荷されます。

ボックスビルド組み立てサービスを使用する利点

市場投入までの時間の短縮

ボックス ビルドを契約メーカーにアウトソーシングすると、製品の発売と市場投入までの時間が大幅に短縮されます。

生産ラインと施設全体を社内で構築するには、何年もかかり、ツールと機器に多額の投資が必要になる場合があります。ただし、専門の EMS プロバイダーは、すでに組み立てライン、サプライ チェーン、テスト機能、およびすぐに使用できるリソースを確立しています。

詳細な機械設計と電気設計を EMS プロバイダーに委託することで、製品エンジニアリング チームは開発サイクルを加速し、革新的な製品をより早く市場に投入できます。

市場投入までの時間の主な加速要因:

即時の生産準備: 既存の組み立てラインを使用してすぐに生産を開始します。

実証済みの効率: 確立された製造プロセスと品質システムを活用します。

合理化されたサプライ チェーン: 信頼できるサプライヤーのネットワークにアクセスして、効率的な部品調達を行います。

柔軟なスケーラビリティ: 需要の変動に合わせて生産量を迅速に調整します。

ラピッドプロトタイピング: 設計を迅速に反復して、製品の機能とパフォーマンスを最適化します。

コアコンピテンシーに重点を置く

ブランドと OEM は、製品設計、ソフトウェア開発、顧客エンゲージメントなどの重要なコンピテンシーに社内リソースを集中できます。製造業務を委託することで、イノベーションと市場の差別化に専念できます。

契約メーカーは、電子機器製造に専門的なスキル、ベストプラクティス、厳格な品質基準をもたらします。この戦略的なアウトソーシングアプローチにより、OEM は製造インフラストラクチャと専門知識の開発に多額の投資をする必要がなくなります。

内部の焦点を強化する領域:

革新的なデザイン: 製品の美観とユーザーエクスペリエンスを先駆的に追求します。

最先端のエンジニアリング: 技術力と知的財産を進化させます。

ソフトウェアの差別化: ドメイン固有のソフトウェアソリューションとアプリケーションを作成します。

ブランド構築: 戦略的イニシアチブを通じて市場での存在感と顧客ロイヤルティを高めます。

コスト効率

確立された EMS プロバイダーと提携すると、社内生産に比べて大幅なコスト削減につながります。

資本不要の運用: 柔軟なユニットごとの組み立てコストにより、機器への先行投資を回避します。

規模の経済: 一括注文集約により、コンポーネントの数量割引を利用できます。

無駄のない在庫管理: ジャストインタイム (JIT) プロセスで在庫レベルを最小限に抑え、在庫に拘束される資本を削減します。

最適化された物流: 集中物流管理により、配送費用を削減します。

競争上の優位性

レポートによると、EMS プロバイダーと提携すると、製造コストを最大 30% 削減でき、競争力と収益性が向上します。

品質と信頼性

電子機器の製造には、はんだ付け品質、部品の選択、テスト方法、ESD 制御、および職人技の一貫性が必要です。専門の EMS プロバイダーは、社内生産では対応が難しい品質管理に関する組織的な経験と専門知識を持っています。

ボックス ビルドをアウトソーシングすると、次の方法で製品の信頼性が向上します。

1.認定された生産施設 – ISO、IATF 16949、5S ワークフロー。

2.自動化されたプロセス – エラー防止、検査ポイント、マシン ビジョン。

3.最新のツール – 選択的はんだ付けなどの高精度機器。

4.熟練した技術者 – IPC 認定のはんだ付け、組み立て、およびテスト エンジニア。

5.コンポーネント管理 – 承認されたベンダー リスト、偽造部品の防止。

6.再現性 – 製品全体で標準化されたプロセス。

信頼性テスト – HALT テスト、バーンイン、および環境ストレス スクリーニング。

最終的な結果は、保証修理コストが低い信頼性の高い製品です。

柔軟性と拡張性

EMS プロバイダーは、少量の試作から大量生産まで、あらゆる製品を提供しています。お客様は、低率の初期生産 (LRIP) から始めて、需要に合わせて迅速に拡張できます。突然の需要の急増や不足は、容量を迅速に調整することで対処できます。

この柔軟性は、次の理由から生まれます。

モジュール式組立ライン – 機器モジュールを迅速に追加/削除します。

マルチ製品ライン – 共有施設間で生産をスケジュールします。

迅速な切り替え – 製品バリアントを効率的に切り替えます。

臨時労働者 – 柔軟な労働力を使用してピーク需要に対応します。

JIT 調達 – サプライヤーとの注文を頻繁に最適化および調整します。

拡張性と俊敏性により、需要変動によるリスクが最小限に抑えられます。新製品の導入も、増産/減産機能の恩恵を受けます。

ワンストップショップ サービス

EMS パートナーは、PCB の組立と梱包だけでなく、包括的な一連のサービスを提供します。

製品設計 – 製造性を考慮した設計 (DFM) の入力。PCB レイアウトのレビュー。 3D モデリング。

プロトタイピング – 新製品イノベーションの機能プロトタイピング。

テスト – 環境ストレス テスト。コンプライアンス テスト。フィールド障害分析。

サプライ チェーン – コンポーネントの調達。ベンダー管理在庫 (VMI)。

持続エンジニアリング – 製品メンテナンス。陳腐化監視。再設計。

修理と保証 – 返品と修理の管理。

流通 – 倉庫保管。注文処理。出荷。

お客様は、工業デザインから耐用年数管理まで、一元化された生涯サポートを一元的に受けることができます。合理化された調整により、製品ライフサイクル全体で一貫性が向上します。

Box Build プロジェクトを成功させるための重要な考慮事項

早期のコラボレーション

OEM と EMS パートナー間の効果的なコラボレーションは、下流の問題を軽減するために不可欠です。重要な仕様を早期に確定することに焦点を当てます。

工業デザイン: 筐体の材質、外観、ブランドを定義します。

コンポーネントの選択: リードタイム、コストの考慮事項、潜在的な陳腐化について部品表 (BOM) を確認します。

BOM の最適化: コスト効率と可用性のために代替部品を特定します。

製造設計 (DFM): 分析を実施して、アセンブリとテストの効率を最適化します。

製造プロセス: 品質計画とテスト戦略を確立します。

コンプライアンス標準: 安全性、EMC/EMI、規制要件との整合性を確保します。

プロジェクト スケジュール: タイムラインと製造マイルストーンを定義します。

早期のコラボレーションと共同プロトタイプの構築により、遅延を未然に防ぎ、要件が満たされるようにします。定期的な設計レビューと進捗状況チェックにより、プロジェクトの勢いを維持します。

品質管理計画

以下を含む堅牢な品質計画を作成します:

検査ポイント: 重要な段階で工程内品質チェックを実施します。

テスト方法: 機能、環境、信頼性、安全性のテストを含めます。

トレーサビリティ: 部品のシリアル番号、日付コード、包括的なドキュメントを維持します。

ESD プロトコル: 静電気放電制御手段 (リスト ストラップ、マットなど) を実施します。

受け入れ基準: 検査とテストの明確な合格/不合格の基準を確立します。

ドキュメント: 運用の明確化のために、標準化されたフォームとチェックリストを使用します。

トレーニング: テストおよび検査プロトコルに関する厳格なトレーニングを提供します。

継続的な改善: プロセス能力分析を実施し、管理限界を設定し、是正措置を実施します。

最初から品質管理に厳格に注意を払うことで、欠陥を最小限に抑え、製品の信頼性を確保できます。

製造プロセスの開発

試作中に生産準備のために組み立ておよびテスト プロセスを準備します:

ワークフローの最適化: 組み立て手順を合理化して、人間工学的な効率性を実現します。

自動化の実現可能性: ネジ締めなどの自動化プロセスのオプションを評価します。

テストの最適化: テスト ルーチンの精度と信頼性をデバッグおよび検証します。

プロセス検証: 能力調査を実施し、管理限界を確立します。

オペレーター指示: 明確さのために視覚的な作業指示書とガイドを作成します。

トレーニング: 担当者をトレーニングし、定期的にプロセス順守を監査します。

固定具の設計: アセンブリとテスト固定具が最終製品の構成を反映していることを確認します。

包括的なプロセス開発により、非効率性が排除され、シームレスな生産立ち上げが可能になります。

サプライ チェーン管理

調達とサプライヤーの積極的な管理を確実に行い、生産効率を最適化します:

ベンダーの選択: サプライヤーの資格と能力を評価し、コンプライアンス証明書を取得します。

デュアル ソーシング: 重要なコンポーネントの代替サプライヤーを特定することでリスクを軽減します。

在庫計画: 需要予測とリード タイムに基づいて、在庫レベルを戦略的に計画します。

発注: 必要に応じて、部品注文をタイムリーに配置し、迅速に処理します。

サプライヤーのステージング: 可能な場合は、サプライヤーを生産施設の近くに配置して物流を最適化します。

物流の最適化: 出荷を統合し、ルートを最適化して部品の効率的な配送を実現します。

堅牢なサプライ チェーン戦略により、部品不足による遅延を防ぎ、効果的な在庫管理を通じて運転資本要件を最小限に抑えます。