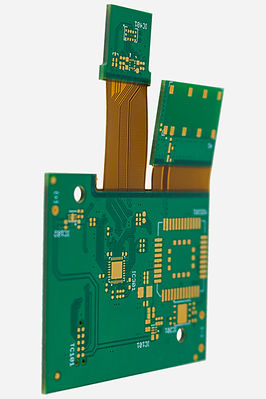

Servicio de fabricación de PCB rígidos y flexibles

Descubra las excepcionales capacidades de SUNSOAR en la fabricación de PCB rígido-flexibles:

Placas rígidas: hasta 20 capas, que se adaptan a diseños de orificios ciegos o enterrados.

Placas flexibles: hasta 8 capas, que admiten requisitos de PI, aluminio, refuerzo FR4 y otros materiales especializados.

¡Obtenga su cotización hoy! Envíe sus archivos de PCB a sales03@sunsoartech.com para obtener una cotización rápida.

Las soluciones de PCB rígido-flexibles de SUNSOAR están diseñadas a medida para las principales industrias electrónicas. Diseñadas con rigurosos estándares de control de calidad y confiabilidad, nuestras placas se destacan en aplicaciones exigentes como los sectores aeroespacial, robótico, médico y militar.

Rendimiento mejorado, rentabilidad: los circuitos rígido-flexibles sirven como alternativas confiables a los conjuntos de mazos de cables tradicionales, lo que ofrece ahorros de costos sustanciales sin comprometer el rendimiento.

Soporte integral: Cuente con nuestros ingenieros expertos en PCB para guiarlo desde las fases iniciales de diseño rígido-flexible hasta la producción final, garantizando que sus necesidades de circuitos flexibles y rígido-flexibles se satisfagan con precisión y excelencia.

-

PCB rígido flexible

-

PCB flexible

-

Montaje llave en mano

-

PCB multicapa

Introducción

Una placa de circuito impreso (PCB) rígida y flexible integra materiales de sustrato rígidos y flexibles, combinando soporte mecánico y montaje de componentes con la capacidad de doblarse y flexionarse. Esta construcción única admite interconexiones complejas y factores de forma 3D, lo que la hace ideal para diversas aplicaciones en todas las industrias.

Aspectos clave de las PCB rígidas y flexibles:

Las secciones rígidas brindan un soporte mecánico robusto y montaje de componentes, lo que mejora la integridad estructural. Las secciones flexibles permiten conexiones dinámicas entre áreas rígidas, lo que facilita el doblado, el plegado y la adaptación a las limitaciones espaciales. Aplicaciones:

Las PCB rígidas y flexibles son fundamentales en la electrónica de consumo, los sistemas automotrices, la tecnología aeroespacial, los dispositivos médicos y los equipos industriales. Exploración en profundidad:

Este artículo profundiza en las complejidades de la tecnología de PCB rígido-flexible, abarcando:

Definición y principios operativos

Conceptos básicos y consideraciones de diseño

Metodologías de fabricación

Determinantes de costos

Escenarios de aplicación y beneficios de la industria

Ventajas comparativas sobre las PCB tradicionales

Pautas prácticas para un diseño e implementación eficientes

Comprender las PCB rígido-flexibles permite a los diseñadores e ingenieros aprovechar sus capacidades de manera eficaz, lo que permite soluciones innovadoras que exigen flexibilidad, compacidad y geometrías complejas.

¿Qué es una PCB rígida y flexible?

Las PCB rígidas y flexibles combinan materiales de PCB rígidos y flexibles interconectados a través de capas adhesivas flexibles. Las secciones rígidas, generalmente FR-4, ofrecen un soporte mecánico robusto para los componentes, mientras que las secciones flexibles, que utilizan materiales como la poliimida, permiten el movimiento y la conformación dinámicos.

Características principales:

Integridad mecánica: las secciones rígidas admiten el montaje de los componentes, mientras que las secciones flexibles facilitan el movimiento y la conformación dinámicos.

Materiales: FR-4 para secciones rígidas, poliimida o dieléctricos flexibles para secciones flexibles, unidos con técnicas de adhesión avanzadas.

Enrutamiento de señales: las trazas conductoras grabadas en las capas rígidas y flexibles conectan los componentes a través de vías y orificios chapados.

Flexibilidad: permite el plegado y la flexión dinámicos y formas 3D complejas.

Integración: reduce el peso y el espacio al eliminar cables y conectores.

Fiabilidad: mejora la robustez con cableado resistente a la flexión.

Relación coste-eficiencia: reduce los costes de montaje al integrar varias PCB.

Aplicaciones: Ideal para electrónica compacta y densa en electrónica de consumo, automoción, aeroespacial, dispositivos médicos y equipos industriales.

La tecnología de PCB rígido-flexible ofrece una solución versátil e integrada en comparación con las PCB discretas y el cableado externo, lo que mejora la flexibilidad, el rendimiento y la confiabilidad del diseño en una variedad de aplicaciones exigentes.

¿Cómo funciona una PCB rígida y flexible?

Las PCB rígidas y flexibles integran a la perfección materiales de placa rígidos y flexibles, como FR-4 y poliimida, respectivamente, lo que permite una flexibilidad dinámica y un soporte mecánico robusto. A continuación, se ofrece una descripción general de cómo funciona esta tecnología innovadora:

Integración estructural:

Los segmentos rígidos brindan soporte estructural para el montaje de componentes y una disipación de calor eficiente.

Los segmentos flexibles permiten interconexiones fuera del plano entre secciones rígidas, lo que permite movimientos dinámicos.

Diseño funcional:

Las capas conductoras se graban meticulosamente en sustratos rígidos y flexibles, lo que facilita el enrutamiento de la señal.

Los orificios pasantes chapados establecen conexiones verticales en todas las capas de PCB, lo que garantiza una conectividad eléctrica integral.

Montaje de componentes:

Los componentes se montan exclusivamente en porciones rígidas, lo que optimiza la estabilidad y la confiabilidad.

Las secciones flexibles permiten un plegado, curvado y modelado intrincados, adaptándose a diversos requisitos espaciales.

Aplicaciones versátiles:

Las PCB rígidas y flexibles se contornean hábilmente en geometrías 3D, lo que respalda conceptos de diseño innovadores en todas las industrias.

Proceso de integración:

Los procesos de laminación avanzados unen de forma segura materiales rígidos y flexibles en una unidad de PCB cohesiva.

Las técnicas de adhesión robustas resisten tensiones térmicas y mecánicas, lo que garantiza la resistencia operativa.

Consideraciones de diseño:

El enrutamiento cuidadoso de las pistas en las capas flexibles se adapta a la flexión dinámica sin comprometer el rendimiento.

Mitigar la tensión en las transiciones de rígido a flexible y mantener un control preciso del radio de curvatura garantiza la longevidad operativa.

Las transiciones de espesor perfectas entre las áreas rígidas y flexibles mejoran la flexibilidad y la funcionalidad generales.

Las PCB rígidas y flexibles diseñadas adecuadamente logran una flexibilidad y una adaptabilidad 3D incomparables al tiempo que preservan la integridad de la señal y la eficiencia energética.

Consideraciones sobre el diseño de PCB rígido-flexibles

El diseño de una PCB rígida-flexible confiable exige una atención meticulosa a las consideraciones únicas que la diferencian de las PCB rígidas estándar. Aquí hay una descripción general mejorada de las consideraciones de diseño clave para PCB rígidas-flexibles:

1. Apilamiento de capas El apilamiento de capas debe planificarse cuidadosamente para equilibrar las necesidades de las secciones rígidas y flexibles. Las capas rígidas generalmente usan materiales como FR-4 para soporte estructural, mientras que las capas flexibles emplean poliimida o materiales similares para flexibilidad dinámica. Las capas adhesivas unen estos materiales en una unidad cohesiva, lo que afecta la flexibilidad, el grosor, el control de impedancia y la capacidad de fabricación.

2. Transiciones de rígido a flexible La gestión de las transiciones entre secciones rígidas y flexibles es fundamental para evitar problemas inducidos por tensión, como grietas o delaminación. Las estrategias de diseño incluyen geometrías de transición gradual, anillos anulares más anchos para reducir la tensión, minimizar el cobre expuesto cerca de las transiciones y evitar ángulos agudos a favor de esquinas suavemente curvadas.

3. Radio de curvatura Los segmentos flexibles deben diseñarse con un radio de curvatura mínimo para evitar dañar las pistas o capas de cobre. Los factores que influyen en el radio de curvatura incluyen las propiedades del material, la superposición de capas, el espesor del cobre y los requisitos de flexión dinámica. Los valores típicos del radio de curvatura varían de 3 mm a 10 mm según estos factores.

4. Ubicación de los componentes Los componentes se montan exclusivamente en secciones rígidas debido a la incapacidad de las capas flexibles para soportarlos. Las consideraciones de ubicación cuidadosas incluyen la creación de zonas de exclusión alrededor de los bordes de las áreas rígidas para evitar que los cables de los componentes se superpongan en las secciones flexibles. Los componentes de alto estrés y aquellos que requieren gestión térmica deben ubicarse estratégicamente lejos de las transiciones rígido-flexible, asegurando una disipación de calor adecuada a través de suficientes áreas de cobre.

5. Consideraciones de enrutamiento El enrutamiento en capas flexibles requiere ajustes como anchos de traza más amplios y espaciado para soportar la flexión dinámica sin comprometer la integridad. Evitar ángulos agudos, enrutar a lo largo de ejes de curvatura neutrales cuando sea posible y mantener una densidad de cobre equilibrada en las capas flexibles son cruciales para un rendimiento confiable.

Al adherirse a estas pautas de diseño especializadas, los ingenieros pueden optimizar los diseños de PCB rígido-flexibles para lograr una mayor durabilidad, flexibilidad y rendimiento en una amplia gama de aplicaciones.

Proceso de fabricación de PCB rígido-flexibles

Producir una PCB rígida-flexible confiable requiere técnicas y procesos de fabricación avanzados. Aquí hay una descripción general de la fabricación rígida-flexible:

1. Preparación de materiales

El proceso comienza con la preparación de los materiales básicos rígidos y flexibles en bruto. Los materiales se limpian, recubren y acondicionan para optimizar la adhesión y el rendimiento del procesamiento.

2. Imágenes

Se toman imágenes de las capas internas y externas individuales con el patrón conductor mediante procesos de litografía y grabado. Esto forma las trazas, las almohadillas y las características en cada capa.

3. Formación de orificios

Se perforan o perforan orificios a través de las capas centrales. Esto incluye orificios para componentes, orificios para herramientas y vías pasantes entre capas. Los orificios se recubren con cobre para formar las interconexiones verticales.

4. Laminación

Las capas centrales rígidas y flexibles se alinean y unen con precisión mediante alta temperatura y presión. La línea de unión entre los materiales es fundamental para el rendimiento. Se utilizan adhesivos avanzados.

5. Imágenes de la capa externa

Después de la laminación, se toman imágenes de las trazas y las características de la capa externa mediante litografía y grabado. Esto completa el patrón conductor en la PCB.

6. Máscara de soldadura y acabado

Se aplica una máscara de soldadura a las superficies de cobre expuestas. Los bordes de las almohadillas y las pistas quedan expuestos. La superficie de la PCB se termina con tratamientos como ENIG, estaño de inmersión u OSP.

7. Singulación

El panel grande se enruta con precisión para separarse en PCB individuales. Las PCB rígidas y flexibles suelen tener formas de placa complejas.

8. Pruebas

Cada PCB completada pasa por pruebas e inspecciones eléctricas para verificar el funcionamiento y la mano de obra. La inspección óptica automatizada verifica la precisión de las características.

9. Ensamblaje

Los componentes se montan en las partes rígidas mediante soldadura o fijación adhesiva. Luego, la PCB se puede flexionar dinámicamente en la forma 3D según sea necesario.

La fabricación de PCB rígido-flexibles requiere experiencia en procesos avanzados como:

Preparación de superficies y promoción de adherencia

Transferencia de patrones e imágenes de alta precisión

Laminación controlada de materiales diferentes

Mitigación de tensiones térmicas y mecánicas de procesos

Técnicas precisas de enrutamiento, perforación y enchapado de orificios

Técnicas DFM para optimizar la capacidad de fabricación

Factores de costo de PCB rígido-flexible

A continuación, se incluye un análisis detallado de los factores clave que influyen en el costo de las PCB rígidas y flexibles. Estas PCB suelen tener costos más altos que las PCB rígidas estándar debido al uso de materiales especializados, procesos complejos y volúmenes de producción más bajos:

1. Cantidad de capas El costo aumenta significativamente con la adición de más capas conductoras debido a los mayores requisitos de material, la complejidad de la laminación y la dificultad de fabricación. Las PCB rígidas y flexibles con una gran cantidad de capas son exponencialmente más caras que las versiones más simples de 2 a 4 capas.

2. Utilización del panel Los paneles de PCB rígidos y flexibles suelen presentar tasas de utilización más bajas debido a sus geometrías intrincadas, lo que genera costos más altos. La disposición y la utilización óptimas del panel son cruciales para la rentabilidad.

3. Acabado y recubrimientos Las máscaras de soldadura especializadas, las capas de recubrimiento y los acabados de superficie aumentan el costo en comparación con los acabados FR-4 estándar. Las técnicas como el enchapado de cobre grueso y las vías enterradas aumentan aún más los gastos.

4. Tipo de material flexible La elección de materiales dieléctricos flexibles, como poliimida, LCP (polímero de cristal líquido) o PEN (naftalato de polietileno), influye en el coste. Los materiales más duraderos y resistentes al calor tienden a ser más caros.

5. Precisión de registro Lograr una alineación precisa de las capas y una alta precisión de perforación/enrutamiento aumenta el coste. Las tolerancias más estrictas requieren equipos avanzados y procesos sofisticados.

6. Complejidad del diseño El enrutamiento complejo, la alta densidad de componentes, las características HDI (interconexión de alta densidad) y los requisitos de control de impedancia aumentan la dificultad y los costes de fabricación.

7. Producción de bajo volumen El mercado relativamente más pequeño de PCB rígido-flexibles impide la realización de economías de escala. En consecuencia, las tiradas de producción más cortas dan lugar a costes unitarios más elevados.

8. Pruebas e inspección Se requieren inspecciones y pruebas eléctricas exhaustivas para garantizar la calidad de las PCB rígido-flexibles, lo que aumenta el coste general en comparación con los procesos básicos de validación de PCB.

Además de los costos de fabricación, existen costos de ingeniería significativos asociados con el diseño especializado, la simulación, la creación de prototipos, la documentación y la calificación de las PCB rígidas y flexibles. Estos costos reflejan la experiencia y precisión avanzadas requeridas para producir conjuntos de PCB rígidos y flexibles confiables y de alto rendimiento.

Aplicaciones de PCB rígido-flexibles

Estas son algunas de las principales áreas de aplicación que aprovechan la tecnología de PCB rígido-flexible:

Electrónica de consumo

Los dispositivos portátiles, los teléfonos inteligentes, las computadoras portátiles, las tabletas, las cámaras y otros dispositivos de consumo conectados utilizan PCB rígido-flexibles para lograr un tamaño compacto, plegables, cableado resistente y posicionamiento dinámico.

Electrónica automotriz

Los sistemas de cámaras para automóviles, la electrónica del tren motriz, la iluminación LED y los sistemas de información y entretenimiento en vehículos emplean PCB rígido-flexibles para lograr una adaptabilidad de forma y resistencia a la vibración.

Equipamiento médico

Los audífonos, los analizadores de sangre, las herramientas quirúrgicas y los implantes utilizan PCB rígido-flexibles para adaptarse a espacios reducidos y curvos y proporcionar interconexiones dinámicas.

Industria

Las aplicaciones industriales rígidas-flexibles incluyen robótica, control de movimiento, dispositivos de telemetría y sistemas de navegación que requieren PCB resistentes y adaptables a la forma.

Militar/Aeroespacial

Los sistemas de aviónica, los controles de guía, las comunicaciones y la electrónica de navegación en aplicaciones de defensa y aeroespaciales utilizan PCB rígido-flexibles para un rendimiento compacto y resistente.

HDI avanzado

Las PCB rígidas y flexibles se utilizan comúnmente como placas de soporte integradas para intercaladores de densidad ultraalta y módulos multichip (MCM) para aplicaciones como el encapsulado ASIC.

Desde pequeños dispositivos portátiles hasta grandes sistemas de aviónica, la tecnología de PCB rígidas y flexibles permite soluciones que no son posibles con las placas rígidas estándar, lo que permite el movimiento dinámico, la flexión, el envoltorio y el modelado 3D.

Ventajas frente a las PCB estándar

Estos son algunos de los beneficios clave que brindan las PCB rígidas y flexibles en comparación con las PCB rígidas tradicionales:

Flexibilidad y movimiento dinámicos

Las partes flexibles de las PCB rígidas y flexibles permiten el movimiento, la absorción de vibraciones, la torsión, la flexión y el enrollado que no están disponibles con las PCB rígidas.

Ligeras y compactas

Al eliminar los cables y conectores externos, las PCB rígidas y flexibles logran una reducción significativa de tamaño y peso para diseños portátiles y con limitaciones de espacio.

Fiabilidad mejorada

La estructura rígida y flexible integrada evita fallas de interconexión asociadas con cables y conectores. La confiabilidad del sistema mejora.

Formación compleja

Se pueden lograr formas tridimensionales conformadas y complejas con PCB rígidas y flexibles para adaptarse a las carcasas y la mecánica del producto. Las PCB rígidas son planas y bidimensionales.

Ensamblaje simplificado

Los componentes se pueden premontar en las partes rígidas, lo que permite el ensamblaje del sistema simplemente doblando la PCB rígida y flexible para darle forma.

Flexibilidad de diseño

Las PCB rígidas-flexibles permiten la colocación óptima de áreas rígidas solo donde se requiere mecánicamente, lo que mejora la flexibilidad del diseño.

Ahorro de costos

Al reducir la cantidad de piezas, los pasos de ensamblaje y la manipulación, las PCB rígidas-flexibles pueden lograr ahorros netos de costos en comparación con las soluciones híbridas rígidas/flexibles.

Para aplicaciones que requieren movimiento dinámico, resistencia a la vibración, peso liviano o ensamblaje 3D complejo, la tecnología de PCB rígidas-flexibles brinda beneficios de rendimiento y confiabilidad en comparación con las PCB rígidas tradicionales. La integración avanzada reduce el costo y la complejidad en comparación con las soluciones híbridas.

Pautas de diseño y mejores prácticas

A continuación, se incluyen algunas pautas de diseño clave y las mejores prácticas a seguir cuando se trabaja con PCB rígido-flexibles:

Administre la acumulación de capas con cuidado

Use capas y espesores suficientes para lograr rigidez, disipación de calor e integridad de la señal.

Minimice las capas flexibles a lo que se requiere para los movimientos de flexión dinámicos.

Equilibre propiedades como el control de impedancia, las tensiones de transición de flexión/rigidez y la capacidad de fabricación.

Optimice las transiciones de rígido-flexible

Use conicidades graduales y formas de lágrima en las transiciones.

Mantenga los componentes y las vías alejados de las intersecciones de transición.

Ajuste metódicamente los retrocesos de la máscara de soldadura.

Analice los puntos de transición mediante la simulación de tensión FEA.

Mantenga el radio de curvatura adecuado

No exceda las especificaciones mínimas de radio de curvatura.

Mantenga las curvaturas en el eje neutro central de las capas flexibles siempre que sea posible.

Las tensiones de flexión dinámicas pueden reducir el radio de curvatura durante la vida útil del producto.

Siga las reglas de diseño de PCB flexibles

Use dimensiones de espacio/traza más amplias en las capas flexibles.

Evite ángulos agudos en las trazas y los planos.

Equilibre la densidad de cobre en las capas flexibles.

Dirija las señales críticas cerca del eje de curvatura neutro.

Permita tolerancias adecuadas en la placa

Tenga en cuenta una mayor variabilidad de alineación entre las capas.

Proporcione tolerancia para las variaciones de forma dinámica durante el uso.

Asegúrese de que las características críticas tengan un margen de diseño.

Simule el rendimiento de la PCB

Verifique la forma y el movimiento con simulación CAD 3D.

Realice análisis de tensión en las transiciones rígido-flexible.

Modele térmicamente los componentes en áreas rígidas con suficiente cobre.

Verifique la integridad de la señal, especialmente en las curvas.

Facilite la fabricación y las pruebas

Use materiales estándar cuando sea posible.

Tenga en cuenta las variaciones de grosor entre las áreas rígidas y flexibles.

Proporcione puntos de prueba para acceder a las señales críticas.

Siga las pautas DFM del taller de fabricación.

Si se presta atención a estos principios de diseño, las PCB rígido-flexibles se pueden optimizar para lograr el equilibrio deseado de flexión dinámica, formabilidad, confiabilidad y capacidad de fabricación.

Herramientas de software de diseño de PCB rígido-flexibles

Para facilitar el trabajo con diseños de PCB rígidos y flexibles, los ingenieros utilizan varias herramientas de software para tareas como:

Diseño de PCB

1. Altium Designer

2. Cadence Allegro

3. Mentor Xpedition

4. Zuken CR-8000

Modelado 3D

1. Cadence OrCAD 3D Modeler

2. Altium 3D PCB Visualization

3. SolidWorks PCB 3D Modeling

Simulación y análisis

1. Ansys Q3D Extractor (para integridad de señal)

2. Ansys HFSSTM (para diseño de antena)

3. Cadence Clarity 3D Solver (para análisis térmico y mecánico)

4. Mentor Valor Process Preparation (para verificación de capacidad de fabricación)

Documentación

1. AutoCAD

2. PDF 3D

3. Herramientas de ilustración y diagramación

El uso de estas sofisticadas herramientas de automatización del diseño permite a los ingenieros diseñar y analizar PCB rígido-flexibles complejas con confianza. Las herramientas ayudan a optimizar parámetros como el apilamiento de capas, el enrutamiento de trazas, el modelado de formas 3D, el análisis de integridad de señal y potencia, el análisis térmico y la validación de capacidad de fabricación.

Puntos de conclusión y resumen

Composición del material: Las PCB rígidas y flexibles integran materiales de placa rígidos, como FR-4, con materiales dieléctricos flexibles, como poliimida, lo que permite capacidades de flexión dinámica y modelado 3D.

Consideraciones de diseño: Un diseño meticuloso es crucial para gestionar eficazmente parámetros como el apilamiento de capas, la geometría de transición de rígido a flexible, el radio de curvatura, el enrutamiento de trazas y la colocación de componentes.

Beneficios estructurales y funcionales: Las secciones rígidas ofrecen soporte mecánico mientras que las secciones flexibles facilitan las interconexiones fuera del plano, lo que mejora la funcionalidad general.

Ventajas de rendimiento: Las PCB rígidas y flexibles proporcionan beneficios significativos en términos de ahorro de espacio, reducción de peso, gestión de la complejidad y confiabilidad en comparación con las PCB tradicionales.

Implicaciones de costo: Aunque son más caras que las PCB rígidas, el costo puede justificarse por las ventajas en la miniaturización del sistema, la consolidación de componentes y los procesos de ensamblaje optimizados.

Áreas de aplicación: Las industrias clave que utilizan PCB rígidas y flexibles incluyen la electrónica de consumo, la automoción, la industria aeroespacial/defensa, los dispositivos médicos y la automatización industrial.

Pautas de diseño: el cumplimiento de las mejores prácticas para las transiciones de flexión/rigidez, el control del radio de curvatura, el enrutamiento de trazas y el modelado exhaustivo garantizan un rendimiento confiable y duradero.

Beneficios exclusivos: la tecnología de PCB rígido-flexible ofrece ventajas incomparables para productos que requieren flexión dinámica, resistencia a la vibración, construcción liviana y ensamblaje conformado. Comprender las complejas consideraciones de diseño, fabricación y costos permite a los ingenieros aprovechar de manera eficaz las PCB rígido-flexibles para soluciones innovadoras.