Introducción

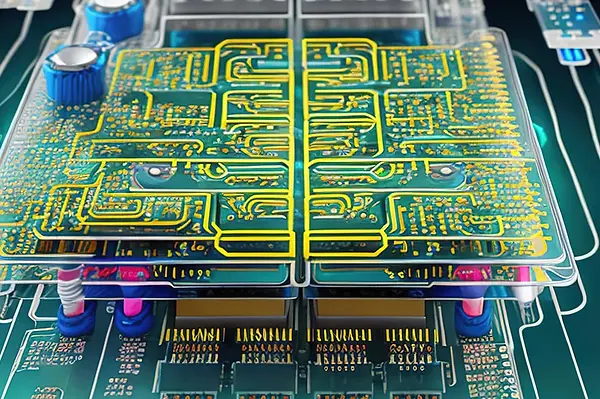

Una placa de circuito impreso (PCB) multicapa consta de dos o más capas de cobre conductor separadas por materiales dieléctricos como FR-4. Estas PCB mejoran la densidad de los componentes al permitir la colocación en ambos lados y en capas enterradas internamente, lo que las hace ideales para circuitos digitales complejos, sistemas de RF/microondas, computación de alta velocidad y otras aplicaciones que requieren alta interconectividad.

Este artículo proporciona una descripción detallada de la tecnología de PCB multicapa, que abarca:

Procesos de fabricación de PCB multicapa

Materiales y construcción

Consideraciones clave de diseño

Modelado y análisis

Gestión térmica

Integridad de la señal

Compensaciones de costos

Factores de confiabilidad

Comprender las capacidades de las PCB multicapa y las mejores prácticas de diseño es esencial para aprovechar sus beneficios en el desarrollo de productos electrónicos.

-

¿Qué es la PCB multicapa? Fabricación, diseño y costo

-

PCB de 6 capas

-

PCB de 8 capas

-

PCB de 10 capas

-

PCB de 12 capas

Proceso de fabricación de PCB multicapa

La fabricación de una PCB multicapa implica procesos de laminación secuencial especializados para unir varias capas de circuitos de doble cara en una única placa consolidada. Los pasos de fabricación típicos incluyen:

1. Formación de la capa interna

Diseño fotolitográfico para definir las trazas del circuito en el laminado revestido de cobre tratado.

Grabado para eliminar el cobre no deseado, dejando las trazas.

Adición de objetivos de registro de capas y orificios de herramientas.

Realización de pruebas eléctricas de las trazas.

Preparación de la superficie para la laminación.

2. Laminación de capas

Uso de prensas de laminación de láminas para unir las capas.

Organización del apilamiento de núcleos, preimpregnados, cobre y dieléctricos.

Curado bajo temperatura y presión para formar el laminado.

3. Perforación de orificios

Perforación de alta precisión para crear orificios pasantes y de herramientas.

Asegurar un registro preciso para perforar cada capa con precisión.

4. Recubrimiento de orificios

Recubrimiento de cobre electrolítico como una capa conductora delgada.

Recubrimiento electrolítico de cobre para lograr el espesor deseado.

El cobre se acumula en las capas internas y en los orificios perforados.

5. Procesamiento de la capa externa

Aplicación de máscara de soldadura fotoimprimible en líquido (LPI).

Impresión de leyendas con marcas de identificación.

Estampado y grabado de circuitos de la capa externa.

Enrutamiento de paneles en PCB individuales.

6. Pruebas y control de calidad

Inspección óptica automatizada (AOI).

Pruebas de conectividad de red.

Pruebas de impedancia, alto voltaje y funcionales.

Control de calidad dimensional.

Estos pasos garantizan la producción de PCB multicapa confiables y de alta calidad, adecuadas para una amplia gama de aplicaciones electrónicas avanzadas.

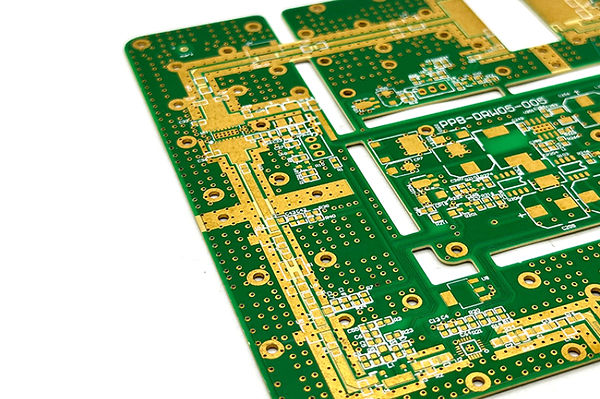

Materiales y construcción de PCB multicapa

Las placas multicapa están compuestas de capas de cobre conductoras separadas por capas de núcleo y preimpregnado dieléctrico. A continuación, se muestran algunas opciones de materiales típicos:

Capas conductoras:

Lámina de cobre recocido laminado (espesor de 1/2 a 3 oz)

Lámina de cobre electrodepositada

Acabados: enchapado en plata, oro o níquel

Capas dieléctricas:

FR-4 (epoxi reforzado con vidrio)

epoxi de alta Tg (para estabilidad a altas temperaturas)

PTFE (teflón) para placas de RF/inalámbricas

Poliimida (para PCB flexibles)

Éster de cianato (para aplicaciones de radar y defensa)

Capas de unión:

Preimpregnados FR-4 (resina parcialmente curada)

Preimpregnados Rogers

Películas adhesivas de fluoropolímero

Opciones reforzadas y no reforzadas

Construcciones multicapa comunes:

4 a 6 capas: complejidad baja a moderada

8 a 10 capas: placas digitales más complejas

12 a 16 capas: RF y datos avanzados Procesamiento

Más de 20 capas: interconexiones extremadamente densas

Más de 60 capas: tecnología HDI de última generación

Consideraciones sobre el diseño de PCB multicapa

El diseño de PCB multicapa presenta desafíos debido a una mayor densidad de interconexión, características térmicas, limitaciones de fabricación y factores de integridad de la señal. A continuación, se incluyen pautas clave para el diseño de PCB multicapa:

Apilamiento de placas:

Seleccione materiales dieléctricos en función de propiedades eléctricas, térmicas y de CTE.

Modele el rendimiento con varias combinaciones de laminados.

Use una construcción simétrica cuando sea posible.

Incorpore planos de referencia para cada capa de señal.

Asigne capas de planos de manera juiciosa (tierra, potencia, señal).

Enrutamiento de alta velocidad:

Use enrutamiento controlado por impedancia para redes de alta velocidad.

Coloque trazos sensibles entre los planos de tierra/potencia.

Haga coincidir los anchos y el espaciado de los trazos para pares diferenciales.

Minimice las curvas abruptas, los tocones y los desajustes de longitud.

Simule el rendimiento en el entorno aplicado.

Diseño térmico:

Modele puntos calientes y capas de propagación del calor.

Incorpore vías térmicas para la conducción del calor.

Use planos de cobre más gruesos para la propagación del calor.

Seleccione dieléctricos con buena conductividad térmica.

Asegúrese de que el espaciado de los componentes y el flujo de aire sean adecuados.

Integridad de la señal:

Optimice la acumulación de capas para aislar el acoplamiento de ruido.

Asigne rutas de retorno para trazas de alta velocidad.

Utilice orificios pasantes para retornos consistentes.

Incorpore componentes pasivos como capacitores y resistencias.

Incluya disposiciones para desacoplamiento y terminaciones.

Distribución de energía:

Proporcione una distribución de pines adecuada para la cantidad de fuentes de alimentación.

Utilice áreas de regulador separadas para circuitos analógicos y digitales.

Proporcione desacoplamiento masivo cerca de las fuentes de alimentación.

Distribuya los planos de energía para minimizar las longitudes de las derivaciones.

Disposición de los componentes:

Coloque los componentes en ambos lados para una mayor densidad.

Agrupe los componentes por tipo para simplificar el enrutamiento.

Asegúrese de que los componentes encajen dentro del contorno de la placa.

Proporcione espacio de acceso para la reelaboración cuando sea necesario.

Deje espacio libre para los canales de enrutamiento.

Transiciones de capa:

Minimice los cambios de capa cuando sea posible.

Utilice vías ciegas/enterradas para las transiciones de capa.

Reduzca el ancho de las trazas al cambiar de capa.

Asegure transiciones de impedancia suaves.

Capacidad de prueba:

Incluya puntos de prueba, puertos y sondas de potencial.

Proporcione una cuadrícula de almohadillas de prueba para pruebas de lecho de clavos.

Agregue estructuras de prueba integradas cuando sea posible.

Facilite el acceso a los puertos de interfaz de depuración.

Estas pautas garantizan la confiabilidad, el rendimiento y la capacidad de fabricación de las PCB multicapa, abordando las complejidades de los diseños electrónicos modernos.

Modelado y análisis

Dadas las múltiples interacciones entre las propiedades del material, el apilamiento, el diseño de los componentes y la densidad de enrutamiento, las herramientas de modelado son esenciales para el desarrollo eficaz de PCB multicapa:

Simulación electromagnética:

Modelar la radiación, el acoplamiento y las resonancias.

Detectar problemas con el apilamiento, la geometría de las trazas y las divisiones.

Identificar los planos de tierra y de protección necesarios.

Integridad de la señal:

Analizar las discontinuidades de impedancia y las reflexiones.

Verificar las estrategias de terminación y los efectos de la línea de transmisión.

Tener en cuenta las pérdidas, el ruido y el acoplamiento.

Integridad de la energía:

Modelar las características de suministro de CC y CA.

Confirmar el diseño de la red de suministro de energía.

Incluir los efectos del desacoplamiento y la PDN.

Análisis térmico:

Predecir los perfiles de temperatura bajo carga.

Identificar los puntos críticos en el diseño de los componentes.

Modelar los impactos de la disipación y propagación del calor.

Análisis de vibración/choque:

Evaluar los modos de vibración y las resonancias.

Identificar el refuerzo mecánico necesario.

Verificar el montaje de los componentes y la fiabilidad de las uniones soldadas.

Análisis DFX (Diseño para la excelencia):

Verificar el diseño para la fabricación, el montaje y las pruebas.

Evaluar las consideraciones de mantenimiento y de retrabajo.

Mejorar la capacidad de fabricación, el rendimiento y el coste.

Estas herramientas de modelado garantizan la fiabilidad, el rendimiento y la capacidad de fabricación de las PCB multicapa al abordar las complejidades inherentes a los diseños electrónicos modernos.

Consideraciones de costos

La creciente complejidad de las PCB multicapas conduce a mayores costos de fabricación. Los factores clave incluyen:

Número de capas: cada capa conductora adicional aumenta los costos debido a más pasos de proceso para la obtención de imágenes, el enchapado y la laminación.

Tamaño de la placa: las placas más grandes requieren equipos con mayor capacidad, que generalmente varían de 24” x 36” a 28” x 44”.

Mayor densidad: las tolerancias de trazado y espaciado más estrictas, los tamaños de orificios más pequeños y el uso de materiales más delgados para más capas contribuyen a aumentar los costos. La panelización y las conexiones complejas también aumentan los gastos.

Materiales avanzados: los materiales especializados, como los laminados de baja pérdida, los núcleos delgados/preimpregnados, el cobre más grueso y las microvías apiladas son más costosos.

Bajo volumen: los cargos de ingeniería no recurrentes se aplican a tiradas de producción más pequeñas, que no pueden aprovechar las economías de escala.

Comprender estos factores es crucial para administrar de manera eficaz los costos en la fabricación de PCB multicapa.

Consideraciones de costos

Los factores clave que afectan la confiabilidad de las PCB multicapa incluyen:

Control del proceso de fabricación:

Excepcional precisión en el registro de la perforación.

Calidad de laminación rigurosa para evitar huecos.

Integridad del enchapado para continuidad y adhesión.

Calidad del laminado:

Alta temperatura de transición vítrea (Tg).

Bajo coeficiente de expansión térmica (CTE).

Mínimas características de absorción de humedad.

Factores de diseño:

Disipación eficiente del calor de la capa interna.

Refuerzo mecánico y rigidez adecuados.

Densidad y disposición óptimas de los componentes.

Pruebas e inspección:

Inspección óptica automatizada (AOI).

Conectividad de red integral, pruebas en circuito y funcionales.

Análisis de rayos X para la evaluación de la estructura interna.

Corte transversal para evaluar la calidad del enchapado.

Pruebas de estrés ambiental para resistencia a la temperatura, la humedad y la vibración.

Estos factores son cruciales para garantizar la confiabilidad y el rendimiento de las PCB multicapa.

Consideraciones de costos

La tecnología de PCB multicapa facilita la creación de diseños electrónicos más densos y de mayor rendimiento al aprovechar las capas de circuitos apiladas interconectadas a través de orificios y vías revestidos. Para lograr estos beneficios se requiere habilidad en la selección y utilización de materiales especializados, el empleo de herramientas de modelado avanzadas y la implementación de técnicas sofisticadas de integridad térmica y de señal. Además, es fundamental garantizar la confiabilidad mediante pruebas rigurosas y dominar procesos de fabricación avanzados. Este artículo ha proporcionado una descripción general completa de las capacidades de PCB multicapa, equipando a los ingenieros con el conocimiento para diseñar, analizar y producir de manera eficaz placas multicapa robustas que cumplan con las estrictas demandas de la electrónica moderna.