Fertigungsservice für starre, flexible Leiterplatten

Entdecken Sie die außergewöhnlichen Fähigkeiten von SUNSOAR bei der Herstellung von starr-flexiblen Leiterplatten:

Starre Platinen: Bis zu 20 Schichten, für vergrabene oder Sacklochdesigns.

Flexplatinen: Bis zu 8 Schichten, für PI, Aluminium, FR4-Versteifung und andere spezielle Materialanforderungen.

Holen Sie sich noch heute Ihr Angebot! Senden Sie Ihre PCB-Dateien an sales03@sunsoartech.com, um umgehend ein Angebot zu erhalten.

SUNSOAR-Lösungen für starr-flexible Leiterplatten sind auf führende Elektronikindustrien zugeschnitten. Unsere Platinen wurden unter Einhaltung strenger Qualitätskontroll- und Zuverlässigkeitsstandards entwickelt und eignen sich hervorragend für anspruchsvolle Anwendungen wie die Luft- und Raumfahrt, Robotik, Medizin und den Militärsektor.

Verbesserte Leistung, Kosteneffizienz: Starr-flexible Schaltungen dienen als zuverlässige Alternative zu herkömmlichen Kabelbaumbaugruppen und bieten erhebliche Kosteneinsparungen ohne Leistungseinbußen.

Umfassende Unterstützung: Verlassen Sie sich auf unsere erfahrenen PCB-Ingenieure, die Sie von den ersten starr-flexiblen Designphasen bis zur endgültigen Produktion begleiten und sicherstellen, dass Ihre Anforderungen an flexible und starr-flexible Schaltungen mit Präzision und Exzellenz erfüllt werden.

-

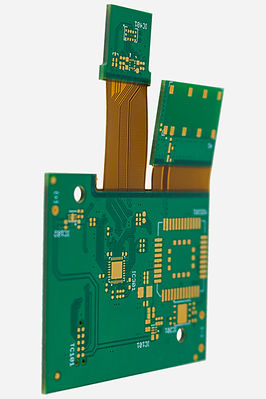

Starre flexible Leiterplatte

-

Flexible Leiterplatte

-

Schlüsselfertige Montage

-

Mehrschichtige Leiterplatte

Einführung

Eine starr-flexible Leiterplatte (PCB) integriert starre und flexible Substratmaterialien und kombiniert mechanische Unterstützung und Komponentenmontage mit der Fähigkeit zum Biegen und Biegen. Diese einzigartige Konstruktion unterstützt komplexe Verbindungen und 3D-Formfaktoren und ist daher ideal für vielfältige Anwendungen in allen Branchen.

Wichtige Aspekte von starr-flexiblen Leiterplatten:

Starre Abschnitte bieten robuste mechanische Unterstützung und Komponentenmontage und verbessern die strukturelle Integrität. Flexible Abschnitte ermöglichen dynamische Verbindungen zwischen starren Bereichen und erleichtern das Biegen, Falten und Anpassen an räumliche Einschränkungen. Anwendungen:

Starr-flexible Leiterplatten sind von zentraler Bedeutung für Unterhaltungselektronik, Automobilsysteme, Luft- und Raumfahrttechnik, medizinische Geräte und Industrieausrüstung. Ausführliche Untersuchung:

Dieser Artikel befasst sich mit den Feinheiten der starr-flexiblen Leiterplattentechnologie und umfasst:

Definition und Funktionsprinzipien

Grundlagen und Überlegungen zum Design

Herstellungsmethoden

Kostenfaktoren

Anwendungsszenarien und Branchenvorteile

Vergleichende Vorteile gegenüber herkömmlichen Leiterplatten

Praktische Richtlinien für effizientes Design und Implementierung

Das Verständnis starr-flexibler Leiterplatten ermöglicht es Designern und Ingenieuren, ihre Fähigkeiten effektiv zu nutzen und innovative Lösungen zu ermöglichen, die Flexibilität, Kompaktheit und komplexe Geometrien erfordern.

Was ist eine Rigid-Flex-Leiterplatte?

Rigid-Flex-Leiterplatten kombinieren starre und flexible Leiterplattenmaterialien, die durch flexible Klebeschichten miteinander verbunden sind. Starre Abschnitte, typischerweise FR-4, bieten robusten mechanischen Halt für Komponenten, während flexible Abschnitte, die Materialien wie Polyimid verwenden, dynamische Bewegung und Formgebung ermöglichen.

Hauptmerkmale:

Mechanische Integrität: Starre Abschnitte unterstützen die Montage von Komponenten, während flexible Abschnitte dynamische Bewegung und Formgebung ermöglichen.

Materialien: FR-4 für starre Abschnitte, Polyimid oder flexible Dielektrika für flexible Abschnitte, verbunden mit fortschrittlichen Klebetechniken.

Signalführung: Leitfähige Spuren, die sowohl auf starren als auch flexiblen Schichten geätzt sind, verbinden Komponenten über plattierte Durchkontaktierungen und Löcher.

Flexibilität: Ermöglicht dynamisches Biegen, Falten und komplexe 3D-Formen.

Integration: Reduziert Gewicht und Platzbedarf durch Wegfall von Drähten und Anschlüssen.

Zuverlässigkeit: Verbessert die Robustheit durch biegefeste Verkabelung.

Kosteneffizienz: Senkt die Montagekosten durch Integration mehrerer Leiterplatten.

Anwendungen: Ideal für kompakte, dichte Elektronik in den Bereichen Unterhaltungselektronik, Automobil, Luft- und Raumfahrt, Medizintechnik und Industrieausrüstung.

Die Rigid-Flex-PCB-Technologie bietet im Vergleich zu diskreten PCBs und externer Verkabelung eine vielseitige, integrierte Lösung und verbessert die Designflexibilität, Leistung und Zuverlässigkeit in einer Reihe anspruchsvoller Anwendungen.

Wie funktioniert eine starr-flexible Leiterplatte?

Rigid-Flex-Leiterplatten integrieren nahtlos starre und flexible Plattenmaterialien wie FR-4 bzw. Polyimid und ermöglichen so dynamische Flexibilität und robuste mechanische Unterstützung. Hier ist ein Überblick über die Funktionsweise dieser innovativen Technologie:

Strukturelle Integration:

Starre Segmente bieten strukturelle Unterstützung für die Komponentenmontage und effiziente Wärmeableitung.

Flexible Segmente ermöglichen Verbindungen außerhalb der Ebene zwischen starren Abschnitten und ermöglichen so dynamische Bewegungen.

Funktionales Design:

Leitende Schichten werden sorgfältig auf starre und flexible Substrate geätzt und erleichtern so die Signalführung.

Durchkontaktierte Löcher stellen vertikale Verbindungen über alle Leiterplattenschichten hinweg her und gewährleisten so eine umfassende elektrische Konnektivität.

Komponentenmontage:

Komponenten werden ausschließlich auf starren Teilen montiert, was Stabilität und Zuverlässigkeit optimiert.

Flexible Abschnitte ermöglichen kompliziertes Falten, Biegen und Formen und passen sich so an unterschiedliche räumliche Anforderungen an.

Vielseitige Anwendungen:

Rigid-Flex-Leiterplatten werden geschickt in 3D-Geometrien geformt und unterstützen innovative Designkonzepte in allen Branchen.

Integrationsprozess:

Moderne Laminierungsprozesse verbinden starre und flexible Materialien sicher zu einer zusammenhängenden PCB-Einheit.

Robuste Klebetechniken halten thermischen und mechanischen Belastungen stand und garantieren so eine hohe Betriebsfestigkeit.

Designüberlegungen:

Durchdachte Leiterbahnführung auf flexiblen Schichten ermöglicht dynamisches Biegen ohne Leistungseinbußen.

Die Minderung der Belastung an Übergängen von starr zu flexibel und die Aufrechterhaltung einer präzisen Biegeradiuskontrolle gewährleisten eine lange Betriebsdauer.

Nahtlose Dickenübergänge zwischen starren und flexiblen Bereichen verbessern die allgemeine Flexibilität und Funktionalität.

Richtig konstruierte starr-flexible PCBs erreichen eine beispiellose Flexibilität und 3D-Anpassbarkeit bei gleichzeitiger Wahrung der Signalintegrität und Energieeffizienz.

Überlegungen zum Design starr-flexibler Leiterplatten

Bei der Entwicklung einer zuverlässigen starr-flexiblen Leiterplatte müssen besondere Aspekte berücksichtigt werden, die sie von herkömmlichen starren Leiterplatten unterscheiden. Hier finden Sie eine erweiterte Übersicht über die wichtigsten Designaspekte für starr-flexible Leiterplatten:

1. Schichtaufbau Der Schichtaufbau muss sorgfältig geplant werden, um die Anforderungen von starren und flexiblen Abschnitten auszugleichen. Starre Schichten verwenden normalerweise Materialien wie FR-4 zur strukturellen Unterstützung, während flexible Schichten Polyimid oder ähnliche Materialien für dynamische Flexibilität verwenden. Klebeschichten verbinden diese Materialien zu einer zusammenhängenden Einheit, was sich auf Flexibilität, Dicke, Impedanzkontrolle und Herstellbarkeit auswirkt.

2. Übergänge von starr zu flexibel Die Handhabung der Übergänge zwischen starren und flexiblen Abschnitten ist entscheidend, um spannungsbedingte Probleme wie Risse oder Delamination zu vermeiden. Zu den Designstrategien gehören allmähliche Übergangsgeometrien, breitere Ringe zur Reduzierung der Spannung, die Minimierung von freiliegendem Kupfer in der Nähe von Übergängen und die Vermeidung scharfer Winkel zugunsten sanft gekrümmter Ecken.

3. Biegeradius Flexible Segmente müssen mit einem minimalen Biegeradius entworfen werden, um eine Beschädigung der Kupferspuren oder -schichten zu vermeiden. Faktoren, die den Biegeradius beeinflussen, sind Materialeigenschaften, Schichtaufbau, Kupferdicke und dynamische Biegeanforderungen. Typische Biegeradiuswerte liegen je nach diesen Faktoren zwischen 3 und 10 mm.

4. Platzierung der Komponenten Komponenten werden ausschließlich auf starren Abschnitten montiert, da flexible Schichten sie nicht stützen können. Zu sorgfältigen Überlegungen bei der Platzierung gehört die Schaffung von Sperrzonen um die Ränder starrer Bereiche, um zu verhindern, dass Komponentenleitungen in flexible Abschnitte hineinragen. Hochbelastete Komponenten und solche, die ein Wärmemanagement erfordern, sollten strategisch abseits von starr-flexiblen Übergängen platziert werden, um eine ausreichende Wärmeableitung durch ausreichende Kupferflächen sicherzustellen.

5. Überlegungen zum Routing Das Routing auf flexiblen Schichten erfordert Anpassungen wie größere Leiterbahnbreiten und Abstände, um dynamischem Biegen standzuhalten, ohne die Integrität zu beeinträchtigen. Das Vermeiden spitzer Winkel, das Routing entlang neutraler Biegeachsen, wo möglich, und die Aufrechterhaltung einer ausgewogenen Kupferdichte über flexible Schichten hinweg sind für eine zuverlässige Leistung entscheidend.

Indem Ingenieure diese speziellen Designrichtlinien einhalten, können sie starr-flexible PCB-Layouts optimieren, um eine verbesserte Haltbarkeit, Flexibilität und Leistung in einer Vielzahl von Anwendungen zu erzielen.

Herstellungsprozess für starre Flex-Leiterplatten

Die Herstellung einer zuverlässigen starr-flexiblen Leiterplatte erfordert fortschrittliche Fertigungstechniken und -prozesse. Hier ist ein Überblick über die Herstellung starr-flexibler Leiterplatten:

1. Materialvorbereitung

Der Prozess beginnt mit der Vorbereitung der rohen starren und flexiblen Kernmaterialien. Die Materialien werden gereinigt, beschichtet und konditioniert, um die Haftung und Verarbeitungsleistung zu optimieren.

2. Bildgebung

Die einzelnen inneren und äußeren Schichten werden mithilfe von Lithografie- und Ätzprozessen mit dem leitfähigen Muster abgebildet. Dadurch werden die Spuren, Pads und Merkmale auf jeder Schicht gebildet.

3. Lochbildung

Löcher werden durch die Kernschichten gebohrt oder gestanzt. Dazu gehören Komponentenlöcher, Werkzeuglöcher und Durchkontaktierungen zwischen den Schichten. Die Löcher werden mit Kupfer beschichtet, um die vertikalen Verbindungen zu bilden.

4. Laminierung

Die starren und flexiblen Kernschichten werden präzise ausgerichtet und unter Verwendung hoher Temperaturen und Drucks verbunden. Die Verbindungslinie zwischen den Materialien ist entscheidend für die Leistung. Es werden fortschrittliche Klebstoffe verwendet.

5. Bildgebung der äußeren Schicht

Nach der Laminierung werden die Spuren und Merkmale der äußeren Schicht mithilfe von Lithografie und Ätzen abgebildet. Damit ist die Leiterbahnstruktur auf der Leiterplatte fertig.

6. Lötmaske und Finish

Die Lötmaske wird auf freiliegende Kupferoberflächen aufgetragen. Die Kanten von Pads und Leiterbahnen liegen frei. Die Leiterplattenoberfläche wird mit Behandlungen wie ENIG, Immersionszinn oder OSP veredelt.

7. Vereinzelung

Die große Platte wird präzise gefräst, um sie in einzelne Leiterplatten zu trennen. Starr-flexible Leiterplatten haben oft komplexe Platinenformen.

8. Prüfung

Jede fertige Leiterplatte wird einer elektrischen Prüfung und Inspektion unterzogen, um Funktion und Verarbeitung zu überprüfen. Automatisierte optische Inspektionsprüfungen prüfen die Genauigkeit.

9. Montage

Die Komponenten werden durch Löten oder Kleben auf den starren Teilen montiert. Die Leiterplatte kann dann je nach Bedarf dynamisch in die 3D-Form gebogen werden.

Die Herstellung von starr-flexiblen Leiterplatten erfordert Fachwissen in fortschrittlichen Prozessen wie:

Oberflächenvorbereitung und Haftvermittlung

Hochpräzise Bildgebung und Musterübertragung

Kontrollierte Laminierung unterschiedlicher Materialien

Minderung thermischer und mechanischer Prozessspannungen

Präzise Techniken zum Routing, Bohren und Lochplattieren

DFM-Techniken zur Optimierung der Herstellbarkeit

Kostenfaktoren für starrflexible Leiterplatten

Hier ist eine detaillierte Analyse der Schlüsselfaktoren, die die Kosten von starr-flexiblen Leiterplatten beeinflussen. Diese Leiterplatten verursachen aufgrund der Verwendung spezieller Materialien, komplexer Prozesse und geringerer Produktionsmengen in der Regel höhere Kosten als herkömmliche starre Leiterplatten:

1. Anzahl der Schichten Die Kosten steigen mit dem Hinzufügen weiterer leitfähiger Schichten aufgrund des erhöhten Materialbedarfs, der Komplexität der Laminierung und der Herstellungsschwierigkeiten erheblich. Starr-flexible Leiterplatten mit hoher Schichtanzahl sind exponentiell teurer als einfachere Versionen mit 2–4 Schichten.

2. Plattennutzung Starr-flexible Leiterplattenplatten weisen aufgrund ihrer komplizierten Geometrien häufig eine geringere Auslastung auf, was zu höheren Kosten führt. Optimales Plattenlayout und optimale Plattennutzung sind für die Kosteneffizienz entscheidend.

3. Veredelung und Beschichtungen Spezielle Lötmasken, Deckschichten und Oberflächenveredelungen erhöhen die Kosten im Vergleich zu Standard-FR-4-Veredelungen. Techniken wie dicke Kupferbeschichtung und vergrabene Durchkontaktierungen treiben die Kosten weiter in die Höhe.

4. Flexibler Materialtyp Die Wahl flexibler dielektrischer Materialien wie Polyimid, LCP (Liquid Crystal Polymer) oder PEN (Polyethylennaphthalat) beeinflusst die Kosten. Haltbarere und hitzebeständigere Materialien sind tendenziell teurer.

5. Registrierungsgenauigkeit Das Erreichen einer präzisen Ausrichtung der Schichten und einer hohen Bohr-/Routinggenauigkeit erhöht die Kosten. Engere Toleranzen erfordern moderne Geräte und anspruchsvolle Prozesse.

6. Designkomplexität Komplexes Routing, hohe Komponentendichte, HDI-Funktionen (High-Density Interconnect) und Anforderungen an die Impedanzkontrolle erhöhen die Herstellungsschwierigkeiten und -kosten.

7. Produktion in geringen Stückzahlen Der relativ kleine Markt für starrflexible Leiterplatten verhindert die Realisierung von Skaleneffekten. Folglich führen kürzere Produktionsläufe zu höheren Stückkosten.

8. Prüfung und Inspektion Um die Qualität starrflexibler Leiterplatten sicherzustellen, sind umfangreiche Inspektionen und elektrische Tests erforderlich, was die Gesamtkosten im Vergleich zu einfachen Validierungsprozessen für Leiterplatten erhöht.

Zusätzlich zu den Fertigungskosten fallen erhebliche Entwicklungskosten für das spezielle Design, die Simulation, das Prototyping, die Dokumentation und die Qualifizierung von starrflexiblen Leiterplatten an. Diese Kosten spiegeln das hohe Fachwissen und die Präzision wider, die zur Herstellung zuverlässiger und leistungsstarker starrflexibler Leiterplattenbaugruppen erforderlich sind.

Anwendungen für starre Flex-Leiterplatten

Hier sind einige der wichtigsten Anwendungsbereiche, die von der Technologie der starr-flexiblen Leiterplatten profitieren:

Unterhaltungselektronik

Wearables, Smartphones, Laptops, Tablets, Kameras und andere vernetzte Verbrauchergeräte verwenden starr-flexible Leiterplatten, um Faltbarkeit, kompakte Größe, robuste Verkabelung und dynamische Positionierung zu erreichen.

Automobilelektronik

Automobilkamerasysteme, Antriebselektronik, LED-Beleuchtung und Infotainmentsysteme im Fahrzeug verwenden starr-flexible Leiterplatten für Formanpassungsfähigkeit und Vibrationsfestigkeit.

Medizinische Geräte

Hörgeräte, Blutanalysegeräte, chirurgische Instrumente und Implantate verwenden starr-flexible Leiterplatten, um in enge, gekrümmte Räume zu passen und dynamische Verbindungen bereitzustellen.

Industrie

Industrielle starr-flexible Anwendungen umfassen Robotik, Bewegungssteuerung, Telemetriegeräte und Navigationssysteme, die robuste, formanpassungsfähige Leiterplatten erfordern.

Militär/Luftfahrt

Avioniksysteme, Leitsteuerungen, Kommunikations- und Navigationselektronik in Verteidigungs- und Luft- und Raumfahrtanwendungen verwenden starr-flexible Leiterplatten für kompakte, robuste Leistung.

Erweitertes HDI

Rigid-Flex-PCBs werden häufig als integrierte Trägerplatinen für Interposer mit ultrahoher Dichte und Multi-Chip-Module (MCMs) für Anwendungen wie ASIC-Verpackungen verwendet.

Von kleinen tragbaren Geräten bis hin zu großen Avioniksystemen ermöglicht die Rigid-Flex-PCB-Technologie Lösungen, die mit herkömmlichen starren Platinen nicht möglich sind – sie unterstützen dynamische Bewegung, Biegung, Umwicklung und 3D-Formgebung.

Vorteile gegenüber Standard-PCBs

Hier sind einige der wichtigsten Vorteile von starr-flexiblen Leiterplatten im Vergleich zu herkömmlichen starren Leiterplatten:

Dynamische Biegung und Bewegung

Die flexiblen Teile von starr-flexiblen Leiterplatten ermöglichen Bewegung, Vibrationsabsorption, Verdrehen, Biegen und Umwickeln, was bei starren Leiterplatten nicht möglich ist.

Leicht und kompakt

Durch den Verzicht auf externe Kabel und Anschlüsse erreichen starr-flexible Leiterplatten eine erhebliche Größen- und Gewichtsreduzierung für tragbare und platzbeschränkte Designs.

Verbesserte Zuverlässigkeit

Die integrierte starr-flexible Struktur vermeidet Verbindungsfehler, die mit Kabeln und Anschlüssen verbunden sind. Die Systemzuverlässigkeit verbessert sich.

Komplexe Formgebung

Konforme und komplexe 3D-Formen können mit starr-flexiblen Leiterplatten erreicht werden, um Produktgehäuse und -mechanik anzupassen. Starre Leiterplatten sind planar und 2D.

Vereinfachte Montage

Komponenten können auf den starren Teilen vormontiert werden, wodurch die Systemmontage durch einfaches Falten der starr-flexiblen Leiterplatte in Form ermöglicht wird.

Designflexibilität

Starr-flexible Leiterplatten ermöglichen eine optimale Platzierung starrer Bereiche nur dort, wo sie mechanisch erforderlich sind, was die Designflexibilität verbessert.

Kosteneinsparungen

Durch die Reduzierung der Teileanzahl, der Montageschritte und der Handhabung können mit starr-flexiblen Leiterplatten im Vergleich zu hybriden starr/flexiblen Lösungen Nettokosteneinsparungen erzielt werden.

Für Anwendungen, die dynamische Bewegung, Vibrationsfestigkeit, geringes Gewicht oder komplexe 3D-Montage erfordern, bietet die starr-flexible Leiterplattentechnologie Leistungs- und Zuverlässigkeitsvorteile gegenüber herkömmlichen starren Leiterplatten. Die erweiterte Integration reduziert Kosten und Komplexität im Vergleich zu Hybridlösungen.

Designrichtlinien und bewährte Vorgehensweisen

Hier sind einige wichtige Designrichtlinien und bewährte Vorgehensweisen, die Sie bei der Arbeit mit starr-flexiblen Leiterplatten beachten sollten:

Lagenaufbau sorgfältig verwalten

1.Verwenden Sie ausreichende Schichten und Dicke für Steifigkeit, Wärmeableitung und Signalintegrität.

2.Minimieren Sie flexible Schichten auf das für dynamische Biegebewegungen erforderliche Maß.

3.Gleichgewichten Sie Eigenschaften wie Impedanzkontrolle, Spannungen beim Übergang von Flex zu Starr und Herstellbarkeit.

Starr-flexible Übergänge optimieren

1.Verwenden Sie an Übergängen allmähliche Verjüngungen und Tropfenformen.

2.Halten Sie Komponenten und Durchkontaktierungen von Übergangskreuzungen fern.

3.Passen Sie Lötmaskenrückzüge methodisch an.

4.Analysieren Sie Übergangspunkte mithilfe einer FEA-Spannungssimulation.

Halten Sie den richtigen Biegeradius ein

1.Überschreiten Sie die Mindestbiegeradiusspezifikationen nicht.

2.Halten Sie Biegungen nach Möglichkeit in der zentralen neutralen Achse der Flexschichten.

3. Dynamische Biegespannungen können den Biegeradius über die Produktlebensdauer verringern.

Befolgen Sie die Designregeln für flexible Leiterplatten

1. Verwenden Sie breitere Leiterbahn-/Abstandmaße auf flexiblen Schichten.

2. Vermeiden Sie spitze Winkel auf Leiterbahnen und Ebenen.

3. Gleichen Sie die Kupferdichte über flexible Schichten aus.

4. Leiten Sie kritische Signale in der Nähe der neutralen Biegeachse.

Lassen Sie ausreichende Leiterplattentoleranzen zu

1. Berücksichtigen Sie eine größere Ausrichtungsvariabilität zwischen Schichten.

2. Sorgen Sie für Toleranz für dynamische Formvariationen während der Verwendung.

3. Stellen Sie sicher, dass kritische Funktionen über einen Designspielraum verfügen.

Simulieren Sie die Leiterplattenleistung

1. Überprüfen Sie Form und Bewegung mit einer 3D-CAD-Simulation.

2. Führen Sie eine Spannungsanalyse an starren und flexiblen Übergängen durch.

3. Modellieren Sie Komponenten auf starren Bereichen mit ausreichend Kupfer thermisch.

4. Überprüfen Sie die Signalintegrität, insbesondere über Biegungen hinweg.

Erleichtern Sie die Herstellung und Prüfung

1. Verwenden Sie nach Möglichkeit Standardmaterialien.

2. Berücksichtigen Sie Dickenunterschiede zwischen starren und flexiblen Bereichen.

3. Stellen Sie Testpunkte bereit, um auf kritische Signale zuzugreifen.

4. Befolgen Sie die DFM-Richtlinien der Fertigungswerkstatt.

Unter Beachtung dieser Designprinzipien können starr-flexible Leiterplatten optimiert werden, um das gewünschte Gleichgewicht zwischen dynamischer Biegung, Formbarkeit, Zuverlässigkeit und Herstellbarkeit zu erreichen.

Softwaretools für das Design von starrflexiblen Leiterplatten

Um die Arbeit mit starr-flexiblen Leiterplattendesigns zu erleichtern, verwenden Ingenieure verschiedene Softwaretools für Aufgaben wie:

Leiterplattenlayout

Altium Designer

Cadence Allegro

Mentor Xpedition

Zuken CR-8000

3D-Modellierung

Cadence OrCAD 3D Modeler

Altium 3D-Leiterplattenvisualisierung

SolidWorks Leiterplatten-3D-Modellierung

Simulation und Analyse

Ansys Q3D Extractor (für Signalintegrität)

Ansys HFSSTM (für Antennendesign)

Cadence Clarity 3D Solver (für thermische und mechanische Analyse)

Mentor Valor Process Preparation (für Herstellbarkeitsüberprüfung)

Dokumentation

AutoCAD

PDF 3D

Illustrations- und Diagrammtools

Mit diesen hochentwickelten Designautomatisierungstools können Ingenieure komplexe starr-flexible Leiterplatten sicher entwerfen und analysieren. Die Tools unterstützen bei der Optimierung von Parametern wie Lagenaufbau, Leiterbahnführung, 3D-Formmodellierung, Signal- und Leistungsintegritätsanalyse, Wärmeanalyse und Validierung der Herstellbarkeit.

Schlussfolgerung und Zusammenfassung

Materialzusammensetzung: Rigid-Flex-Leiterplatten integrieren starre Plattenmaterialien wie FR-4 mit flexiblen dielektrischen Materialien wie Polyimid und ermöglichen so dynamisches Biegen und 3D-Formen.

Designüberlegungen: Sorgfältiges Design ist entscheidend, um Parameter wie Lagenaufbau, Übergangsgeometrie von starr zu flexibel, Biegeradius, Leiterbahnführung und Komponentenplatzierung effektiv zu verwalten.

Strukturelle und funktionale Vorteile: Starre Abschnitte bieten mechanische Unterstützung, während flexible Abschnitte Verbindungen außerhalb der Ebene ermöglichen und so die Gesamtfunktionalität verbessern.

Leistungsvorteile: Rigid-Flex-Leiterplatten bieten im Vergleich zu herkömmlichen Leiterplatten erhebliche Vorteile in Bezug auf Platzersparnis, Gewichtsreduzierung, Komplexitätsmanagement und Zuverlässigkeit.

Kostenauswirkungen: Obwohl sie teurer als starre Leiterplatten sind, können die Kosten durch Vorteile bei der Systemminiaturisierung, Komponentenkonsolidierung und rationalisierten Montageprozessen gerechtfertigt werden.

Anwendungsbereiche: Zu den wichtigsten Branchen, die Rigid-Flex-Leiterplatten verwenden, gehören Unterhaltungselektronik, Automobil, Luft- und Raumfahrt/Verteidigung, medizinische Geräte und industrielle Automatisierung.

Designrichtlinien: Die Einhaltung bewährter Verfahren für flexible/starre Übergänge, Biegeradiuskontrolle, Leiterbahnführung und gründliche Modellierung gewährleisten eine zuverlässige und langlebige Leistung.

Einzigartige Vorteile: Die Technologie starr-flexibler Leiterplatten bietet beispiellose Vorteile für Produkte, die dynamische Biegung, Vibrationsfestigkeit, Leichtbauweise und konforme Montage erfordern. Das Verständnis der komplexen Design-, Fertigungs- und Kostenüberlegungen ermöglicht es Ingenieuren, starr-flexible Leiterplatten effektiv für innovative Lösungen zu nutzen.