Einführung

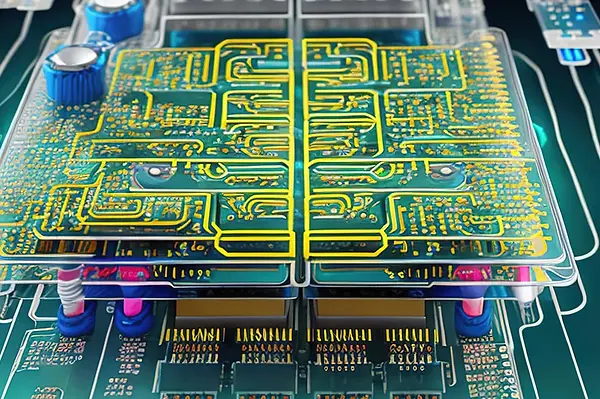

Eine mehrschichtige Leiterplatte (PCB) besteht aus zwei oder mehr leitfähigen Kupferschichten, die durch dielektrische Materialien wie FR-4 getrennt sind. Diese Leiterplatten erhöhen die Komponentendichte, indem sie die Platzierung auf beiden Seiten und intern vergrabene Schichten ermöglichen, was sie ideal für komplexe digitale Schaltkreise, HF-/Mikrowellensysteme, Hochgeschwindigkeitscomputer und andere Anwendungen macht, die eine hohe Interkonnektivität erfordern.

Dieser Artikel bietet einen detaillierten Überblick über die Technologie der mehrschichtigen Leiterplatten und behandelt:

1.Herstellungsprozesse für mehrschichtige Leiterplatten

2.Materialien und Konstruktion

3.Wichtige Designüberlegungen

4.Modellierung und Analyse

5.Wärmemanagement

6.Signalintegrität

7.Kostenabwägungen

8.Zuverlässigkeitsfaktoren

Das Verständnis der Fähigkeiten und bewährten Designpraktiken mehrschichtiger Leiterplatten ist entscheidend, um ihre Vorteile bei der Entwicklung elektronischer Produkte nutzen zu können.

-

Was ist eine mehrschichtige Leiterplatte: Herstellung, Design und Kosten?

-

6-Schicht-Leiterplatte

-

8-Schicht-Leiterplatte

-

10-Schicht-Leiterplatte

-

12-Schicht-Leiterplatte

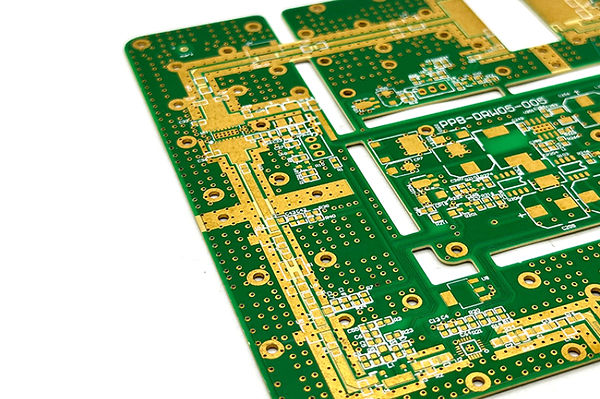

Herstellungsprozess für mehrschichtige Leiterplatten

Die Herstellung einer mehrschichtigen Leiterplatte umfasst spezielle sequentielle Laminierungsprozesse, um mehrere doppelseitige Schaltungsschichten zu einer einzigen konsolidierten Platte zu verbinden. Die typischen Herstellungsschritte umfassen:

1. Bildung der inneren Schicht

Photolithografisches Mustern, um Leiterbahnen auf behandeltem kupferkaschiertem Laminat zu definieren.

Ätzen, um unerwünschtes Kupfer zu entfernen, wobei die Leiterbahnen zurückbleiben.

Hinzufügen von Schichtregistrierungszielen und Werkzeuglöchern.

Durchführen elektrischer Tests der Leiterbahnen.

Oberflächenvorbereitung für die Laminierung.

2. Schichtlaminierung

Verwendung von Blechlaminierungspressen, um Schichten miteinander zu verbinden.

Anordnen des Stapels von Kernen, Prepregs, Kupfer und Dielektrika.

Aushärten unter Temperatur und Druck, um das Laminat zu bilden.

3. Bohrlöcher

Hochpräzises Bohren, um Werkzeuge und Durchgangslöcher zu erstellen.

Sicherstellen einer genauen Registrierung, um jede Schicht präzise zu bohren.

4. Lochplattierung

Stromlose Kupferplattierung als dünne leitfähige Schicht.

Elektrolytische Verkupferung zur Erzielung der gewünschten Dicke.

Kupfer wird auf Innenschichten und Bohrlöchern aufgebaut.

5. Außenschichtverarbeitung

Auftragen einer flüssigen fotostrukturierbaren (LPI) Lötmaske.

Drucken von Legenden mit Identifikationsmarkierungen.

Strukturieren und Ätzen von Schaltkreisen der Außenschicht.

Verlegen der Leiterplatte in einzelne Leiterplatten.

6. Prüfung und Qualitätssicherung

Automatisierte optische Inspektion (AOI).

Prüfung der Netzkonnektivität.

Impedanz-, Hochspannungs- und Funktionsprüfung.

Maßliche Qualitätskontrolle.

Diese Schritte gewährleisten die Herstellung hochwertiger, zuverlässiger Mehrschicht-Leiterplatten, die für eine breite Palette fortschrittlicher elektronischer Anwendungen geeignet sind.

Materialien und Aufbau mehrschichtiger Leiterplatten

Mehrschichtplatinen bestehen aus leitfähigen Kupferschichten, die durch dielektrische Prepreg- und Kernschichten getrennt sind. Hier sind einige typische Materialoptionen:

Leitfähige Schichten:

1.Gerollte, geglühte Kupferfolie (1/2 bis 3 oz Dicke)

2.Elektrolytisch abgeschiedene Kupferfolie

3.Oberflächen: Silber-, Gold- oder Nickelbeschichtung

Dielektrische Schichten:

1.FR-4 (glasfaserverstärktes Epoxid)

2.Epoxid mit hohem Tg-Wert (für hohe Temperaturstabilität)

3.PTFE (Teflon) für HF-/Wireless-Platinen

4.Polyimid (für flexible PCBs)

5.Cyanatester (für Radar- und Verteidigungsanwendungen)

Bindeschichten:

1.FR-4-Prepregs (teilweise ausgehärtetes Harz)

2.Rogers-Prepregs

3.Fluorpolymer-Klebefolien

4.Verstärkte und unverstärkte Optionen

Gängige Mehrschichtkonstruktionen:

4-6 Schichten: geringe bis mittlere Komplexität

8-10 Schichten: komplexere digitale Platinen

12-16 Schichten: fortschrittliche HF- und Datenverarbeitung

20+ Schichten: extrem dichte Verbindungen

60+ Schichten: hochmoderne HDI-Technologie

Überlegungen zum Design mehrschichtiger Leiterplatten

Das Design von mehrschichtigen PCBs stellt aufgrund der höheren Verbindungsdichte, thermischen Eigenschaften, Fertigungsbeschränkungen und Signalintegritätsfaktoren eine Herausforderung dar. Hier sind die wichtigsten Designrichtlinien für mehrschichtige PCBs:

Platinenstapelung:

1. Wählen Sie dielektrische Materialien basierend auf elektrischen, thermischen und CTE-Eigenschaften.

2. Modellieren Sie die Leistung mit verschiedenen Laminatkombinationen.

3. Verwenden Sie nach Möglichkeit eine symmetrische Konstruktion.

4. Integrieren Sie Referenzebenen für jede Signalebene.

5. Weisen Sie Ebenenebenen (Masse, Strom, Signal) mit Bedacht zu.

Hochgeschwindigkeits-Routing:

1. Verwenden Sie impedanzgesteuertes Routing für Hochgeschwindigkeitsnetze.

2. Platzieren Sie empfindliche Leiterbahnen zwischen Masse-/Stromebenen.

3. Passen Sie Leiterbahnbreiten und -abstände für differenzielle Paare an.

4. Minimieren Sie abrupte Biegungen, Stummel und Längenfehlanpassungen.

5. Simulieren Sie die Leistung in der Anwendungsumgebung.

Thermisches Design:

1. Modellieren Sie Hotspots und wärmeverteilende Schichten.

2. Integrieren Sie thermische Vias zur Wärmeleitung.

3. Verwenden Sie dickere Kupferflächen zur Wärmeverteilung.

4. Wählen Sie Dielektrika mit guter Wärmeleitfähigkeit.

5. Sorgen Sie für den richtigen Abstand zwischen den Komponenten und die richtige Luftzirkulation.

Signalintegrität:

1. Optimieren Sie den Schichtaufbau, um Rauschkopplungen zu isolieren.

2. Weisen Sie Rücklaufpfade für Hochgeschwindigkeitsleitungen zu.

3. Verwenden Sie durchkontaktierte Löcher für konsistente Rückläufe.

4. Integrieren Sie passive Komponenten wie Kondensatoren und Widerstände.

5. Treffen Sie Vorkehrungen für Entkopplung und Anschlüsse.

Stromverteilung:

1. Sorgen Sie für eine ausreichende Pinbelegung für die Anzahl der Versorgungen.

2. Verwenden Sie separate Reglerbereiche für analoge und digitale Schaltkreise.

3. Sorgen Sie für Massenentkopplung in der Nähe von Versorgungsquellen.

4. Verteilen Sie die Stromebenen, um die Zweiglängen zu minimieren.

Komponentenlayout:

1. Platzieren Sie Komponenten auf beiden Seiten für eine höhere Dichte.

2.Gruppieren Sie Komponenten nach Typ, um das Routing zu vereinfachen.

3.Stellen Sie sicher, dass Komponenten in den Platinenumriss passen.

4.Stellen Sie bei Bedarf Zugangsraum für Nacharbeiten bereit.

5.Lassen Sie Freiraum für Routingkanäle.

Schichtübergänge:

1.Minimieren Sie Schichtwechsel, wenn möglich.

2.Verwenden Sie blinde/vergrabene Vias für Schichtübergänge.

3.Verjüngen Sie die Leiterbahnbreiten beim Schichtwechsel.

4.Stellen Sie sanfte Impedanzübergänge sicher.

Testbarkeit:

1.Fügen Sie Testpunkte, Anschlüsse und Potentialsonden hinzu.

2.Stellen Sie ein Raster von Testpads für Nagelbetttests bereit.

3.Fügen Sie, wenn möglich, integrierte Teststrukturen hinzu.

4.Erleichtern Sie den Zugriff auf Debug-Schnittstellenanschlüsse.

Diese Richtlinien gewährleisten die Zuverlässigkeit, Leistung und Herstellbarkeit von mehrschichtigen Leiterplatten und berücksichtigen die Komplexität moderner elektronischer Designs.

Modellierung und Analyse

Angesichts der vielfältigen Wechselwirkungen zwischen Materialeigenschaften, Stapelung, Komponentenlayout und Routingdichte sind Modellierungstools für eine effektive Entwicklung mehrschichtiger Leiterplatten unverzichtbar:

Elektromagnetische Simulation:

1. Strahlung, Kopplung und Resonanzen modellieren.

2. Probleme mit Stapelung, Leiterbahngeometrie und Spaltungen erkennen.

3. Erforderliche Abschirmung und Masseflächen ermitteln.

Signalintegrität:

1. Impedanzdiskontinuitäten und Reflexionen analysieren.

2. Abschlussstrategien und Übertragungsleitungseffekte überprüfen.

3. Verluste, Rauschen und Kopplung berücksichtigen.

Leistungsintegrität:

1. Gleichstrom- und Wechselstromversorgungseigenschaften modellieren.

2. Entwurf des Stromversorgungsnetzwerks bestätigen.

3. Auswirkungen von Entkopplung und PDN berücksichtigen.

Thermische Analyse:

1. Temperaturprofile unter Last vorhersagen.

2. Hotspots im Komponentenlayout identifizieren.

3. Auswirkungen von Wärmeableitung und -ausbreitung modellieren.

Vibrations-/Stoßanalyse:

1. Vibrationsmodi und Resonanzen bewerten.

2. Erforderliche mechanische Verstärkung ermitteln.

3. Komponentenmontage und Zuverlässigkeit der Lötverbindungen überprüfen.

DFX-Analyse (Design for Excellence):

1. Design auf Herstellung, Montage und Prüfung prüfen.

2. Wartungsfreundlichkeit bewerten und Überlegungen zu Nacharbeit anstellen.

3. Herstellbarkeit, Ertrag und Kosten verbessern.

Diese Modellierungstools gewährleisten die Zuverlässigkeit, Leistung und Herstellbarkeit von mehrschichtigen Leiterplatten, indem sie die Komplexität moderner elektronischer Designs berücksichtigen.

Kostenüberlegungen

Die zunehmende Komplexität von mehrschichtigen Leiterplatten führt zu höheren Herstellungskosten. Zu den wichtigsten Faktoren zählen:

Schichtanzahl: Jede zusätzliche leitfähige Schicht erhöht die Kosten aufgrund der zusätzlichen Prozessschritte für Bildgebung, Beschichtung und Laminierung.

Platinengröße: Größere Platinen erfordern Geräte mit größerer Kapazität, die normalerweise zwischen 24 x 36 und 28 x 44 Zoll liegen.

Höhere Dichte: Engere Toleranzen bei Leiterbahnen und Abständen, kleinere Lochgrößen und die Verwendung dünnerer Materialien für mehr Schichten tragen alle zu höheren Kosten bei. Auch komplexe Panelisierung und Breakouts erhöhen die Kosten.

Hochentwickelte Materialien: Spezialmaterialien wie verlustarme Laminate, dünne Kerne/Prepregs, dickeres Kupfer und gestapelte Mikrovias sind teurer.

Geringe Stückzahl: Für kleinere Produktionsläufe fallen einmalige Entwicklungsgebühren an, die keine Skaleneffekte nutzen können.

Das Verständnis dieser Faktoren ist entscheidend für die effektive Verwaltung der Kosten bei der Herstellung mehrschichtiger Leiterplatten.

Kostenüberlegungen

Zu den Schlüsselfaktoren, die die Zuverlässigkeit von mehrschichtigen Leiterplatten beeinflussen, gehören:

Fertigungsprozesskontrolle:

Außergewöhnliche Bohrregistrierungsgenauigkeit.

Strenge Laminierungsqualität zur Vermeidung von Hohlräumen.

Beschichtungsintegrität für Kontinuität und Haftung.

Laminatqualität:

Hohe Glasübergangstemperatur (Tg).

Niedriger Wärmeausdehnungskoeffizient (CTE).

Minimale Feuchtigkeitsaufnahmeeigenschaften.

Designfaktoren:

Effiziente Wärmeableitung der Innenschicht.

Angemessene mechanische Verstärkung und Steifigkeit.

Optimales Komponentenlayout und -dichte.

Prüfung und Inspektion:

Automatisierte optische Inspektion (AOI).

Umfassende Netzkonnektivität, In-Circuit- und Funktionstests.

Röntgenanalyse zur Bewertung der Innenstruktur.

Querschnittserstellung zur Beurteilung der Beschichtungsqualität.

Umweltbelastungstests für Temperatur, Feuchtigkeit und Vibrationsbeständigkeit.

Diese Faktoren sind entscheidend für die Gewährleistung der Zuverlässigkeit und Leistung von mehrschichtigen Leiterplatten.

Kostenüberlegungen

Die Multilayer-PCB-Technologie ermöglicht die Erstellung dichterer, leistungsstärkerer elektronischer Designs durch die Nutzung gestapelter Schaltungsschichten, die durch plattierte Löcher und Durchkontaktierungen miteinander verbunden sind. Um diese Vorteile zu erreichen, sind Fachkenntnisse in der Auswahl und Verwendung spezieller Materialien, der Einsatz fortschrittlicher Modellierungstools und die Implementierung anspruchsvoller Techniken zur Wärme- und Signalintegrität erforderlich. Darüber hinaus ist es von entscheidender Bedeutung, die Zuverlässigkeit durch strenge Tests sicherzustellen und fortschrittliche Herstellungsprozesse zu beherrschen. Dieser Artikel bietet einen umfassenden Überblick über die Möglichkeiten von Multilayer-PCBs und vermittelt Ingenieuren das Wissen, um robuste Multilayer-Platinen effektiv zu entwerfen, zu analysieren und herzustellen, die den strengen Anforderungen moderner Elektronik gerecht werden.